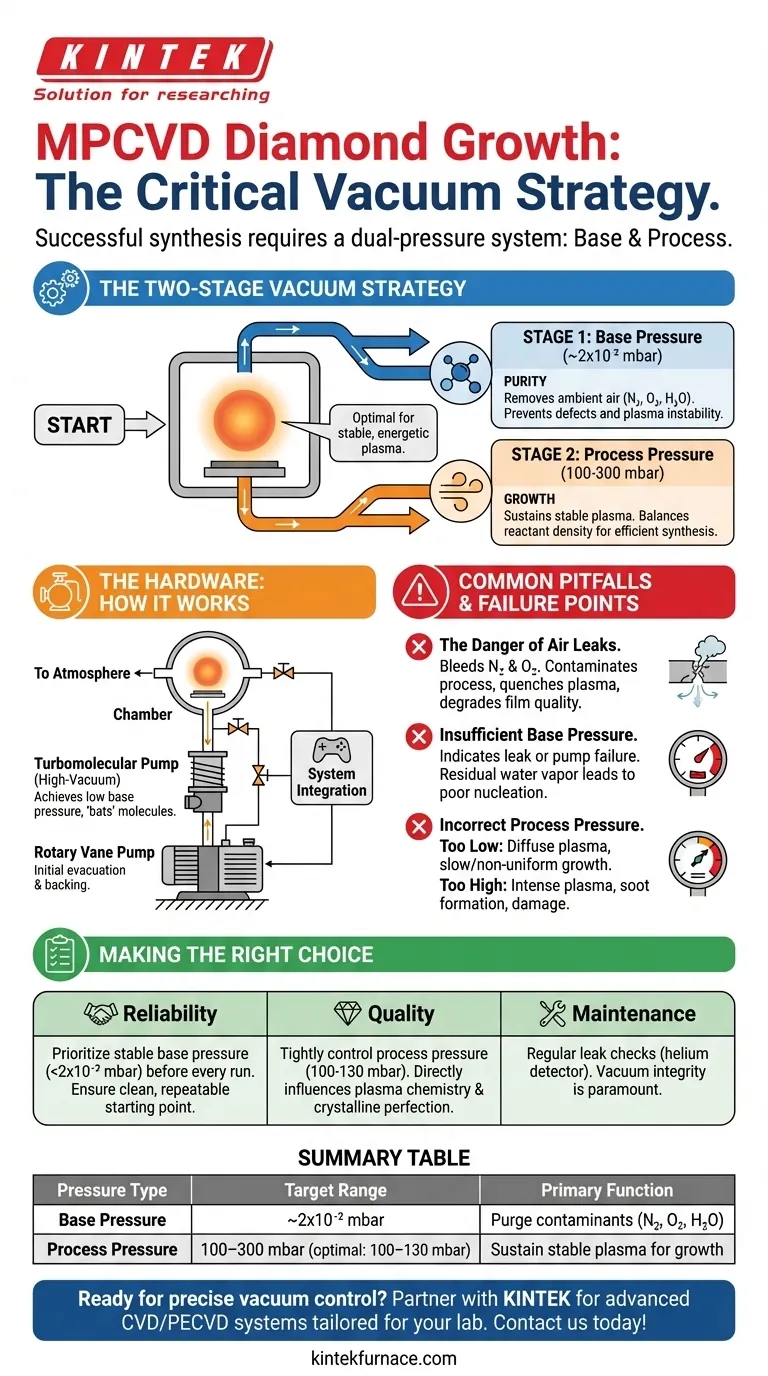

Pour une croissance réussie du diamant MPCVD, le système de vide doit répondre à deux exigences de pression distinctes. Premièrement, une pression de base initiale d'environ 2x10⁻² mbar est requise pour purger la chambre des contaminants atmosphériques. Deuxièmement, une pression de processus stable entre 100 et 300 mbar (généralement 100-130 mbar) doit être maintenue pendant la croissance pour soutenir le plasma.

La stratégie de double pression est au cœur du contrôle du vide MPCVD. La basse pression initiale assure la pureté, tandis que la pression plus élevée subséquente crée la densité optimale pour la chimie du plasma, régissant directement la qualité et le taux de synthèse du diamant.

La stratégie de vide en deux étapes : Pression de base vs Pression de processus

Le protocole de vide d'un système MPCVD n'est pas une cible unique mais un processus en deux étapes. Chaque étape sert un objectif distinct et critique pour la création d'un film de diamant de haute qualité.

Établir la ligne de base : Le rôle de la pression de base (~2x10⁻² mbar)

Avant d'introduire des gaz de processus comme l'hydrogène ou le méthane, la chambre doit être évacuée jusqu'à une basse pression de base.

L'objectif de cette première étape de pompage est la pureté. Elle élimine de force l'air ambiant — principalement l'azote, l'oxygène et la vapeur d'eau — de la chambre et des conduites de gaz.

Ne pas éliminer ces contaminants peut entraîner une mauvaise qualité du film, des défauts dans le réseau cristallin et une instabilité du plasma une fois qu'il est allumé.

Créer l'environnement de croissance : Le rôle de la pression de processus (100-300 mbar)

Une fois la chambre purgée, les gaz de processus sont introduits, et la pression est intentionnellement augmentée et maintenue stable. C'est la pression de processus.

Cette pression plus élevée est nécessaire pour atteindre une densité suffisante de molécules de gaz afin de former une boule de plasma stable et énergétique autour du substrat.

La plage de pression de 100 à 300 mbar représente un équilibre critique. Elle est suffisamment élevée pour générer la concentration requise d'espèces réactives pour une croissance efficace, mais suffisamment basse pour éviter les effets indésirables comme l'instabilité du plasma ou la formation de suie.

Le matériel : Comment le vide est obtenu

L'atteinte de cette double exigence de pression nécessite un système de pompage sophistiqué, impliquant généralement deux types de pompes travaillant en série.

La pompe primaire : Une pompe à palettes rotatives à deux étages

Le cheval de bataille du système est une pompe à palettes rotatives, souvent appelée pompe "primaire" ou "de soutien".

Son travail consiste à effectuer le gros du travail initial, en évacuant la chambre de la pression atmosphérique jusqu'à la plage de vide primaire. Elle continue ensuite à fonctionner pour "soutenir" la pompe à vide poussé.

La pompe à vide poussé : Une pompe turbomoléculaire

Pour atteindre la cible de basse pression de base (2x10⁻² mbar), une pompe turbomoléculaire ("pompe turbo") est requise.

Cette pompe utilise des pales tournant rapidement (par exemple, 69 000 tr/min) pour "projeter" les molécules de gaz individuelles de la chambre vers l'entrée de la pompe de soutien. Elle peut atteindre des taux de compression très élevés pour des gaz comme l'azote, nettoyant efficacement la chambre des contaminants résiduels.

Intégration et contrôle du système

L'ensemble du système est connecté avec du matériel de vide spécifique (comme les ports KF40) et géré par un contrôleur dédié. Cela garantit que les pompes fonctionnent de concert et permet une régulation précise de la pression à mesure que les gaz de processus s'écoulent dans la chambre.

Pièges courants et points de défaillance

Le système de vide est fondamental pour le processus, et sa défaillance est une cause principale de mauvais résultats de croissance. Des vérifications régulières sont essentielles pour prévenir les problèmes courants.

Le danger des fuites d'air

Même une fuite minuscule dans un joint ou un raccord peut constamment laisser s'échapper de l'azote et de l'oxygène dans la chambre pendant la croissance. Cela contamine le processus, éteint le plasma et introduit des défauts dans le film de diamant, dégradant gravement sa qualité.

Pression de base insuffisante

Si le système ne peut pas atteindre la pression de base cible, cela indique soit une fuite, soit une pompe défaillante. La conséquence est que des contaminants comme la vapeur d'eau restent dans la chambre, entraînant une mauvaise nucléation et une croissance inconsistante.

Pression de processus incorrecte

S'écarter de la fenêtre de pression de processus optimale a des conséquences immédiates.

- Trop faible : Le plasma peut devenir diffus et instable, entraînant un taux de croissance très lent ou non uniforme.

- Trop élevée : Le plasma peut se rétrécir ou devenir trop intense, augmentant le risque de nucléation en phase gazeuse (suie) et potentiellement endommageant le substrat ou le film de diamant.

Faire le bon choix pour votre objectif

Les paramètres de vide ne sont pas arbitraires ; ils sont directement liés au résultat souhaité de votre processus de synthèse.

- Si votre objectif principal est la fiabilité du processus : Priorisez l'obtention d'une pression de base stable bien en dessous de 2x10⁻² mbar avant chaque exécution. Cela garantit un point de départ propre et reproductible.

- Si votre objectif principal est d'optimiser la qualité du diamant : Contrôlez étroitement la pression de processus dans la plage de 100 à 130 mbar, car cela influence directement la chimie du plasma et la perfection cristalline.

- Si votre objectif principal est l'entretien du système : Mettez en œuvre un calendrier de vérifications régulières des fuites à l'aide d'un détecteur de fuites à l'hélium ou d'un analyseur de gaz résiduels. L'intégrité du vide est primordiale.

En fin de compte, un contrôle précis et fiable du vide est le fondement non négociable sur lequel repose toute synthèse de diamant MPCVD de haute qualité.

Tableau récapitulatif :

| Type de pression | Plage cible | Fonction principale |

|---|---|---|

| Pression de base | ~2x10⁻² mbar | Purger les contaminants (N₂, O₂, H₂O) pour la pureté |

| Pression de processus | 100–300 mbar (optimale : 100–130 mbar) | Maintenir un plasma stable pour une croissance efficace du diamant |

Prêt à construire un processus MPCVD fiable avec un contrôle précis du vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à votre laboratoire. Notre gamme de produits — comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD — est soutenue par de profondes capacités de personnalisation pour répondre à vos besoins expérimentaux uniques. Assurez une croissance impeccable du diamant avec un système conçu pour la stabilité et la pureté. Contactez-nous dès aujourd'hui pour discuter de vos exigences MPCVD !

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Pourquoi le système de contrôle de la température est-il important dans l'équipement MPCVD ? Assurer une croissance précise du diamant et une stabilité du processus

- Quelles sont quelques applications du MPCVD ? Débloquez le diamant de haute pureté pour l'ingénierie de pointe

- Qui devrait effectuer la maintenance des équipements MPCVD ? Faites confiance à des experts certifiés pour la sécurité et la précision

- Comment la CVD est-elle classée en fonction des caractéristiques physiques de la vapeur ? Explorez les méthodes AACVD et DLICVD