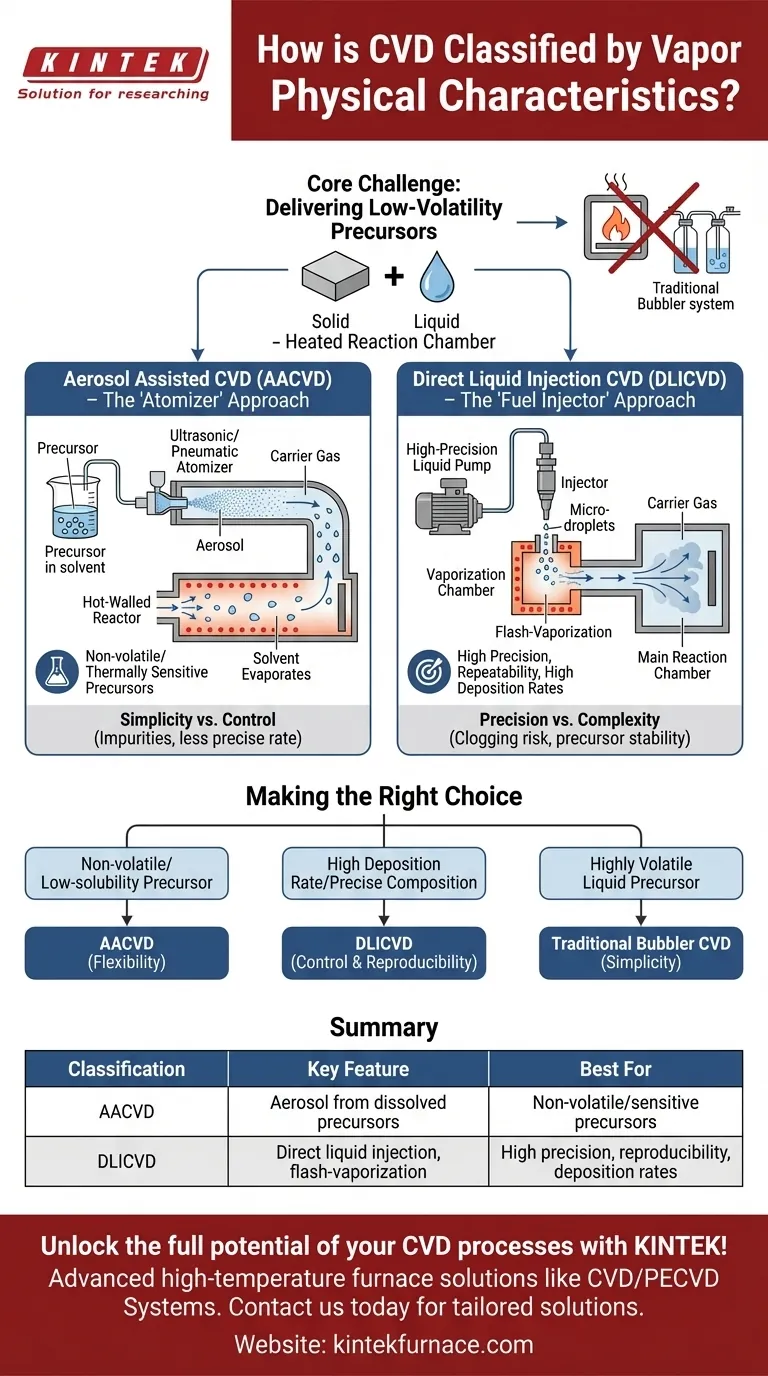

En science des matériaux, les caractéristiques physiques de la vapeur sont un facteur critique dans la classification des procédés de dépôt chimique en phase vapeur (CVD). Les deux classifications principales basées sur l'apport de vapeur sont la CVD assistée par aérosol (AACVD) et la CVD par injection directe de liquide (DLICVD). Ces méthodes sont spécifiquement conçues pour traiter des précurseurs qui ne peuvent pas être facilement transformés en gaz, tels que les liquides ou les solides dissous.

La distinction fondamentale ne concerne pas seulement la vapeur elle-même, mais comment cette vapeur est générée et transportée dans la chambre de réaction. Choisir entre l'AACVD et la DLICVD est une décision stratégique basée sur les propriétés de votre précurseur et les caractéristiques de film souhaitées, telles que le taux de croissance et la pureté.

Le défi principal : l'apport de précurseurs

L'objectif fondamental de tout processus CVD est de transporter des précurseurs chimiques à l'état gazeux vers un substrat chauffé où ils peuvent réagir et former un film solide. La méthode d'apport est un différenciateur clé.

La CVD standard et ses limites

Les méthodes CVD traditionnelles fonctionnent mieux avec des précurseurs qui sont déjà des gaz à température ambiante ou des liquides à haute pression de vapeur. Ceux-ci peuvent être facilement transportés dans la chambre de réaction à l'aide d'un simple barboteur et d'un gaz porteur.

Cette approche échoue lorsque le précurseur souhaité est un solide, a une très faible volatilité (ne s'évapore pas facilement), ou est thermiquement instable et se décompose s'il est chauffé pour créer de la vapeur.

La nécessité d'un apport de vapeur spécialisé

Pour surmonter ces limitations, des techniques spécialisées ont été développées pour générer une vapeur à partir de précurseurs liquides ou solides difficiles. C'est là que la classification basée sur les caractéristiques de la vapeur devient essentielle.

Ces méthodes donnent aux scientifiques la flexibilité d'utiliser une gamme beaucoup plus large de précurseurs chimiques, permettant la création de matériaux nouveaux et complexes.

Un aperçu détaillé des méthodes d'apport de vapeur

L'AACVD et la DLICVD représentent deux solutions d'ingénierie distinctes au problème de l'apport de précurseurs à faible volatilité.

CVD assistée par aérosol (AACVD) : L'approche de l'"atomiseur"

Dans l'AACVD, le précurseur est d'abord dissous dans un solvant approprié. Cette solution liquide est ensuite atomisée – généralement à l'aide d'un transducteur ultrasonique ou d'un nébuliseur pneumatique – pour créer une fine brume de minuscules gouttelettes, connue sous le nom d'aérosol.

Un gaz porteur transporte ensuite cet aérosol dans le réacteur à paroi chaude. Lorsque les gouttelettes traversent la zone chaude, le solvant s'évapore et le précurseur se vaporise juste avant d'atteindre le substrat.

L'avantage principal de cette méthode est sa capacité à traiter des précurseurs non volatils ou thermosensibles qui ne peuvent pas être vaporisés par chauffage direct.

CVD par injection directe de liquide (DLICVD) : L'approche de l'"injecteur de carburant"

La DLICVD adopte une approche plus directe. Elle utilise une pompe et un injecteur de liquide de haute précision, un peu comme un injecteur de carburant dans un moteur de voiture, pour délivrer des micro-gouttelettes contrôlées du précurseur liquide directement dans une chambre de vaporisation chauffée.

Ce processus de vaporisation flash est extrêmement rapide et efficace. La vapeur résultante est ensuite immédiatement balayée dans la chambre de réaction principale par un gaz porteur.

La DLICVD est appréciée pour sa haute précision, sa reproductibilité et sa capacité à atteindre des taux de dépôt élevés.

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; le choix implique un ensemble clair de compromis techniques.

AACVD : Simplicité vs. Contrôle

Les systèmes AACVD peuvent être relativement simples à construire. Leur faiblesse principale, cependant, est l'utilisation d'un solvant, qui peut parfois être incorporé dans le film final sous forme d'impureté. Le contrôle du débit exact du précurseur peut également être moins précis qu'avec la DLICVD.

DLICVD : Précision vs. Complexité

La DLICVD offre un contrôle exceptionnel sur le débit du précurseur, conduisant à une croissance de film très reproductible. Les principaux inconvénients sont la complexité et le coût accrus du système d'injection et le risque d'obstruction de l'injecteur au fil du temps. Cette méthode nécessite également des précurseurs qui peuvent être vaporisés proprement sans décomposition prématurée.

Considérations relatives au taux de dépôt

Bien que la DLICVD permette des taux de croissance élevés pour un processus CVD, il est important de contextualiser cela. Dans l'ensemble, les processus CVD ont souvent des taux de dépôt plus lents par rapport aux techniques en ligne de visée comme le dépôt physique en phase vapeur (PVD), ce qui peut être un facteur pour les applications nécessitant des revêtements rapides et épais.

Faire le bon choix pour votre application

Votre choix de méthode d'apport de vapeur a un impact direct sur les capacités de votre processus et la qualité de votre matériau final.

- Si votre objectif principal est de travailler avec des précurseurs non volatils ou peu solubles : L'AACVD offre la flexibilité nécessaire pour amener ces matériaux en phase vapeur.

- Si votre objectif principal est d'atteindre des taux de dépôt élevés et une composition de film précise : La DLICVD offre un contrôle et une reproductibilité supérieurs, à condition que votre précurseur soit thermiquement stable.

- Si votre objectif principal est la simplicité avec un précurseur liquide très volatil : Un système CVD traditionnel basé sur un barboteur peut être la solution la plus simple et la plus efficace.

En fin de compte, comprendre comment générer et transporter votre vapeur de précurseur est fondamental pour maîtriser le processus CVD en fonction de vos objectifs matériels spécifiques.

Tableau récapitulatif :

| Classification | Caractéristique clé | Idéal pour |

|---|---|---|

| AACVD | Utilise un aérosol à partir de précurseurs dissous | Précurseurs non volatils ou thermosensibles |

| DLICVD | Utilise l'injection directe de liquide pour la vaporisation flash | Haute précision, reproductibilité et taux de dépôt |

Libérez tout le potentiel de vos processus CVD avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température avancées comme les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour une qualité de film et une efficacité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent élever votre recherche et votre production en science des matériaux !

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quel est le rôle du dopage par gaz inerte dans la méthode MPCVD ? Accélérer la croissance du diamant monocristallin

- Qui devrait effectuer la maintenance des équipements MPCVD ? Faites confiance à des experts certifiés pour la sécurité et la précision

- Comment le MPCVD est-il utilisé dans la production de composants optiques en diamant polycristallin ? Découvrez la croissance de diamant de haute pureté pour l'optique

- Pourquoi l'entretien des conduites de gaz est-il important dans les équipements MPCVD ? Garantir la pureté et la sécurité de la croissance cristalline

- Quels sont les défis associés à la MPCVD ? Surmonter les coûts élevés et la complexité de la synthèse du diamant