Du processeur de votre smartphone aux panneaux solaires avancés, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication fondamental utilisé pour créer les films ultra-minces et performants qui alimentent la technologie moderne. Il est appliqué dans un vaste éventail d'industries, notamment les semi-conducteurs, l'électronique grand public, les capteurs automobiles et les énergies renouvelables, pour déposer des matériaux critiques comme le polysilicium, l'arséniure de gallium et même des films de diamant synthétique.

La véritable valeur du CVD ne réside pas seulement dans le revêtement des surfaces, mais dans sa capacité à construire des matériaux entièrement nouveaux, atome par atome. Cette précision permet aux ingénieurs de concevoir des films minces avec des propriétés électriques, optiques ou mécaniques spécifiques qui sont essentielles pour les dispositifs de haute performance.

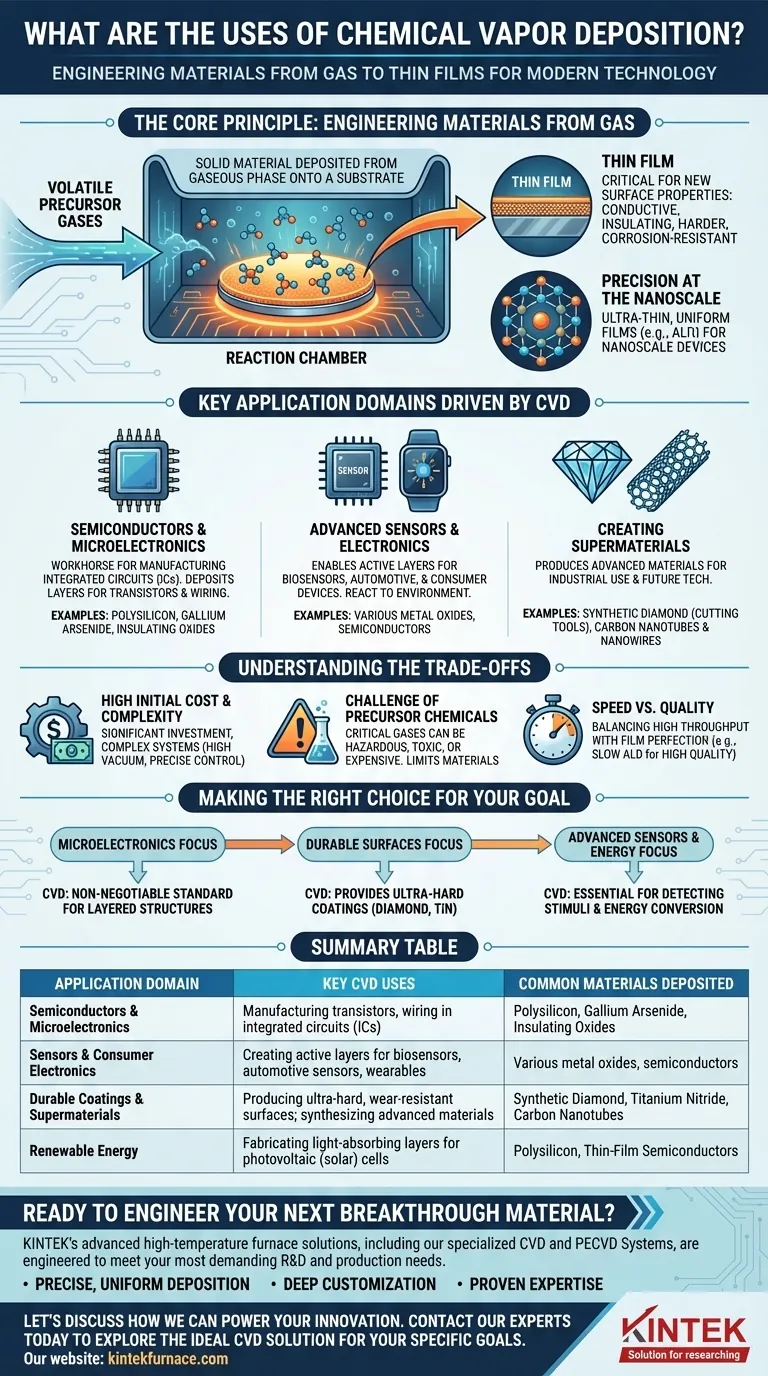

Le principe fondamental : l'ingénierie des matériaux à partir du gaz

Qu'est-ce que le dépôt chimique en phase vapeur ?

Le dépôt chimique en phase vapeur est un processus où un matériau solide est déposé à partir d'une phase gazeuse sur un substrat. Imaginez-le comme une version hautement contrôlée de la formation de givre sur une vitre froide.

Dans le CVD, des gaz précurseurs volatils sont introduits dans une chambre de réaction. Lorsque ces gaz entrent en contact avec le substrat chauffé (le composant à revêtir), ils réagissent ou se décomposent, laissant derrière eux un film mince et solide.

La puissance du film mince

Le principal résultat du CVD est un film mince. Ces films sont critiques car ils peuvent conférer à un matériau en vrac des propriétés de surface entièrement nouvelles.

Un film mince peut rendre une surface électriquement conductrice, isolante ou semi-conductrice. Il peut la rendre plus dure, plus résistante à la corrosion ou modifier la façon dont elle interagit avec la lumière. C'est la clé de la création de dispositifs complexes et multicouches comme les micropuces.

Précision à l'échelle nanométrique

L'électronique moderne exige une précision incroyable. Les techniques de CVD, en particulier le dépôt de couches atomiques (ALD), permettent le dépôt de films parfaitement uniformes et d'une seule couche atomique d'épaisseur.

Ce niveau de contrôle est fondamental pour construire les transistors à l'échelle nanométrique que l'on trouve dans les processeurs et les puces mémoire avancés d'aujourd'hui.

Domaines d'application clés propulsés par le CVD

Alimenter l'industrie des semi-conducteurs

Le CVD est le cheval de bataille de la fabrication de micropuces. Il est utilisé pour déposer les différentes couches qui forment les transistors et le câblage au sein d'un circuit intégré (CI).

Des matériaux comme le polysilicium amorphe et l'arséniure de gallium, tous deux déposés par CVD, sont fondamentaux pour créer les portes logiques et les composants des processeurs et des cellules photovoltaïques.

Permettre des capteurs et une électronique avancés

Les capteurs de votre voiture, de votre smartphone et de votre maison intelligente reposent sur des films spécialisés pour fonctionner. Le CVD est utilisé pour déposer les couches actives dans les biocapteurs, les capteurs CVC et l'électronique automobile.

Ces films sont conçus pour réagir à des changements spécifiques de leur environnement, tels que la pression, la température ou la présence d'un produit chimique. Cette capacité s'étend également aux appareils grand public comme les écouteurs et les objets connectés.

Créer des supermatériaux

Le CVD ne se limite pas à l'électronique. Des techniques spécialisées comme le CVD par plasma micro-ondes peuvent être utilisées pour faire croître certains des matériaux les plus avancés au monde.

Cela inclut la production de films de diamant polycristallin et monocristallin, qui sont utilisés pour les outils de coupe industriels et les revêtements résistants à l'usure. Il est également utilisé pour synthétiser des nanotubes de carbone et des nanofils, des matériaux aux propriétés extraordinaires prometteurs pour les technologies futures.

Comprendre les compromis

Coût initial élevé et complexité

Les systèmes CVD sont sophistiqués et représentent un investissement en capital important. Ils nécessitent souvent des environnements sous vide poussé, des contrôles de température précis et des systèmes complexes de gestion des gaz, ce qui rend le processus coûteux à installer et à exploiter.

Le défi des produits chimiques précurseurs

Le choix des gaz précurseurs est essentiel à la qualité du film final. Ces produits chimiques peuvent être dangereux, toxiques ou coûteux, nécessitant des protocoles de sécurité et des procédures de manipulation rigoureux. La chimie disponible peut parfois limiter les types de matériaux pouvant être déposés.

Vitesse vs Qualité

Il existe souvent un compromis direct entre la vitesse de dépôt et la qualité du film résultant. Les processus comme le dépôt de couches atomiques produisent des films d'une qualité et d'une uniformité exceptionnelles, mais ils le font très lentement. Pour la fabrication en série, équilibrer le débit et la perfection du film est un défi d'ingénierie constant.

Faire le bon choix pour votre objectif

En fin de compte, l'utilisation du CVD est dictée par la nécessité d'un matériau aux propriétés qui ne peuvent être obtenues autrement.

- Si votre objectif principal est la microélectronique : le CVD est la norme non négociable pour créer les structures semi-conductrices et isolantes en couches dans les CI modernes.

- Si votre objectif principal est de créer des surfaces durables : le CVD fournit des revêtements ultra-durs comme le diamant synthétique ou le nitrure de titane pour les outils de haute performance et les composants résistants à l'usure.

- Si votre objectif principal est les capteurs avancés ou l'énergie : le CVD est essentiel pour déposer les films minces actifs qui détectent des stimuli spécifiques ou convertissent la lumière en électricité dans les cellules solaires.

Comprendre le CVD, c'est comprendre comment nous construisons les matériaux fondamentaux de la technologie moderne à partir de zéro.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés du CVD | Matériaux couramment déposés |

|---|---|---|

| Semi-conducteurs et microélectronique | Fabrication de transistors, câblage dans les circuits intégrés (CI) | Polysilicium, arséniure de gallium, oxydes isolants |

| Capteurs et électronique grand public | Création de couches actives pour les biocapteurs, les capteurs automobiles, les objets connectés | Divers oxydes métalliques, semi-conducteurs |

| Revêtements durables et supermatériaux | Production de surfaces ultra-dures et résistantes à l'usure ; synthèse de matériaux avancés | Diamant synthétique, nitrure de titane, nanotubes de carbone |

| Énergies renouvelables | Fabrication de couches absorbant la lumière pour les cellules photovoltaïques (solaires) | Polysilicium, semi-conducteurs en couches minces |

Prêt à concevoir votre prochain matériau révolutionnaire ?

Le dépôt chimique en phase vapeur est la clé de la création des films minces de haute performance qui définissent la technologie moderne. Que vous développiez des semi-conducteurs avancés, des capteurs sensibles ou des revêtements ultra-durables, la bonne solution CVD est essentielle.

Les solutions de fours haute température avancées de KINTEK, y compris nos systèmes CVD et PECVD spécialisés, sont conçues pour répondre à vos besoins les plus exigeants en R&D et en production. En tirant parti de nos capacités exceptionnelles de R&D et de fabrication internes, nous offrons :

- Dépôt précis et uniforme : Obtenez les films minces cohérents et de haute qualité que vos applications exigent.

- Personnalisation approfondie : Nous adaptons nos systèmes à vos paramètres de processus uniques et à vos défis matériels.

- Expertise avérée : Des laboratoires de R&D à la production pilote, nous vous aidons à faire passer votre technologie du concept à la réalité.

Discutons de la façon dont nous pouvons alimenter votre innovation. Contactez nos experts dès aujourd'hui pour explorer la solution CVD idéale pour vos objectifs spécifiques.

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la fonction d'un système PECVD dans la passivation des cellules solaires au silicium UMG ? Améliorer l'efficacité grâce à l'hydrogène

- Quels environnements un système PECVD fournit-il pour les nanofils de silicium ? Optimisez la croissance grâce à un contrôle thermique précis

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Quelle est la nécessité du nettoyage ionique par gaz à haute polarisation ? Obtenir une adhérence de revêtement au niveau atomique