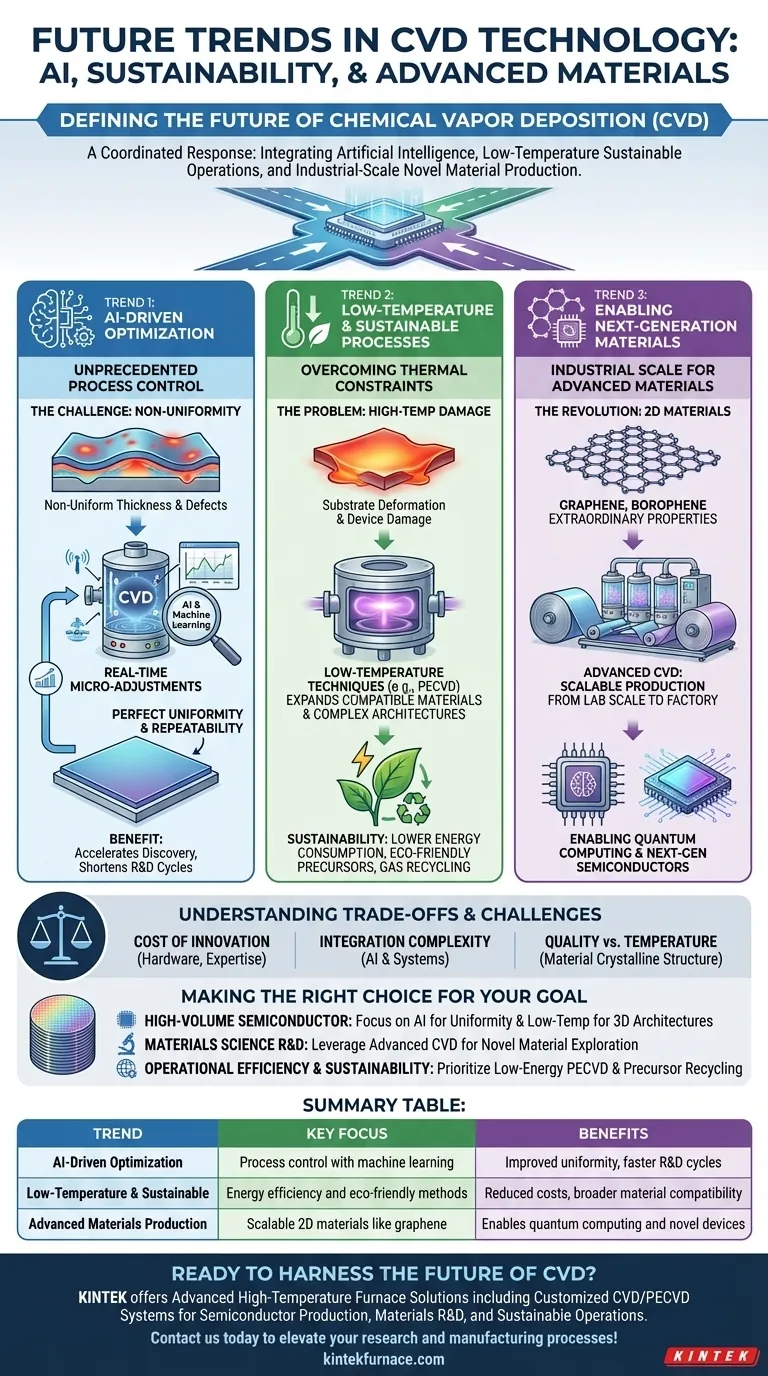

L'avenir du dépôt chimique en phase vapeur (CVD) est défini par trois forces principales : l'intégration de l'intelligence artificielle pour le contrôle des processus, la pression urgente pour un fonctionnement à basse température et durable, et la volonté de fabriquer des matériaux nouveaux et avancés à l'échelle industrielle. Ces tendances ne sont pas des améliorations isolées, mais une réponse coordonnée aux exigences croissantes de l'électronique de nouvelle génération, de l'informatique quantique et de la fabrication durable.

À la base, l'évolution du CVD ne consiste plus seulement à mieux déposer des matériaux connus. Il s'agit de surmonter les limitations fondamentales en termes de température, de coût et d'impact environnemental pour permettre la création de dispositifs et de structures de nouvelle génération qu'il est actuellement impossible de produire à grande échelle.

Tendance 1 : Optimisation basée sur l'IA pour un contrôle sans précédent

Le problème de la non-uniformité

Un défi classique en CVD est d'obtenir une épaisseur de film et des propriétés parfaitement uniformes, en particulier sur les grands substrats utilisés dans la fabrication moderne de semi-conducteurs et d'écrans. Des fluctuations mineures de température, de pression ou de débit de gaz peuvent entraîner des défauts et des performances de dispositif incohérentes.

L'IA en tant que gardien des processus

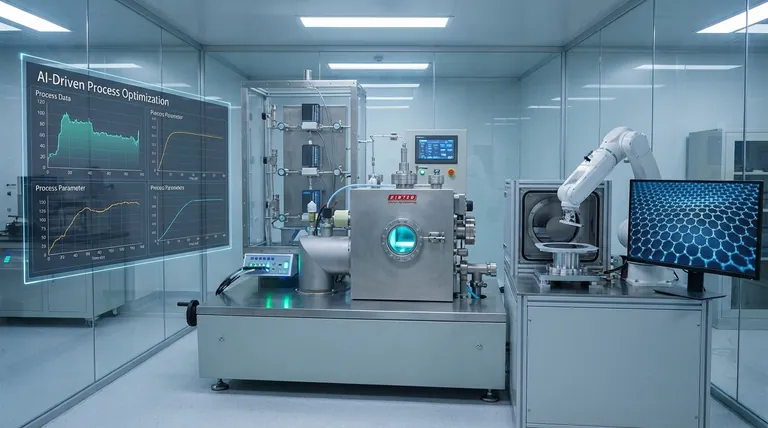

L'avenir du contrôle des processus est l'optimisation basée sur l'IA. En intégrant des algorithmes d'apprentissage automatique avec des données de capteurs en temps réel, les systèmes CVD peuvent effectuer des micro-ajustements continus aux paramètres du processus. Cela garantit une uniformité et une répétabilité inégalées, répondant directement au défi du dépôt sur de grandes surfaces.

Au-delà du contrôle : accélérer la découverte

Ce contrôle intelligent s'étend au-delà du maintien de la cohérence. L'IA peut également être utilisée pour explorer et optimiser rapidement les conditions de dépôt pour des matériaux entièrement nouveaux, raccourcissant considérablement le cycle de recherche et développement.

Tendance 2 : La poussée vers des processus à basse température et durables

Surmonter les contraintes thermiques

Le CVD thermique traditionnel nécessite des températures extrêmement élevées. Cette chaleur peut déformer, voire détruire des substrats délicats, tels que des polymères, ou endommager des couches fabriquées précédemment dans un dispositif semi-conducteur complexe.

L'essor du CVD à basse température

Une direction de développement majeure est le raffinement des techniques à basse température, telles que le CVD assisté par plasma (PECVD). Ces méthodes permettent un dépôt de film de haute qualité à des températures significativement plus basses, élargissant la gamme de matériaux compatibles et permettant des architectures de dispositifs multicouches plus complexes.

Réduire l'empreinte environnementale et énergétique

Cette tendance présente un double avantage critique : la durabilité. Les processus à basse température consomment intrinsèquement moins d'énergie, réduisant les coûts d'exploitation et l'empreinte carbone. De plus, la recherche active se concentre sur le développement de chimies de précurseurs respectueuses de l'environnement et de systèmes de recyclage des gaz pour minimiser les sous-produits toxiques et les déchets.

Tendance 3 : Permettre la prochaine génération de matériaux

La révolution des matériaux 2D

Le CVD devient la technologie clé pour produire des matériaux 2D révolutionnaires, tels que le graphène et le borophène. Ces couches d'un seul atome d'épaisseur possèdent des propriétés électroniques et mécaniques extraordinaires, ce qui les rend essentielles pour les technologies futures.

Le défi de l'évolutivité

La promesse des matériaux 2D ne peut être réalisée que s'ils peuvent être fabriqués de manière fiable, sans défauts et à l'échelle industrielle. Des techniques CVD avancées sont spécifiquement développées pour résoudre ce problème, faisant passer ces matériaux du laboratoire à l'usine.

Impact sur l'informatique de nouvelle génération

La capacité à produire des matériaux 2D de grande surface et de haute qualité par CVD est un facteur essentiel pour l'informatique quantique et les semi-conducteurs de nouvelle génération. Ces applications exigent un niveau de perfection des matériaux et d'évolutivité que seules les technologies de dépôt avancées peuvent fournir.

Comprendre les compromis et les défis

Le coût de l'innovation

La mise en œuvre de systèmes de contrôle IA et le développement de nouveaux processus à basse température nécessitent un investissement initial important en matériel et en expertise. De même, les nouveaux matériaux précurseurs sont souvent coûteux, ce qui constitue une barrière de coût à l'adoption.

Complexité de l'intégration

Les systèmes basés sur l'IA ne sont pas "plug-and-play". Ils nécessitent une intégration minutieuse avec le matériel existant et des connaissances spécialisées pour maintenir et affiner efficacement les algorithmes de contrôle.

Qualité vs Température

Bien que les processus à basse température résolvent de nombreux problèmes, un compromis clé peut être la qualité du film. Pour certains matériaux spécifiques, la structure cristalline et la densité obtenues à hautes températures peuvent encore être supérieures à ce qui est possible avec les méthodes actuelles à basse température.

Faire le bon choix pour votre objectif

Pour naviguer dans ces tendances, il est crucial de les aligner avec vos objectifs spécifiques.

- Si votre objectif principal est la fabrication de semi-conducteurs à grand volume : Le double avantage de l'IA pour l'uniformité des grandes wafers et les processus à basse température pour les architectures de puces 3D avancées sont vos tendances les plus critiques.

- Si votre objectif principal est la science des matériaux et la R&D : Votre point clé est de tirer parti du CVD avancé pour explorer et faire évoluer de nouveaux matériaux comme les films 2D, qui étaient auparavant des curiosités de laboratoire.

- Si votre objectif principal est l'efficacité opérationnelle et la durabilité : Les développements les plus importants sont le PECVD à faible énergie et la recherche continue sur le recyclage des précurseurs pour réduire à la fois les coûts et l'impact environnemental.

En fin de compte, l'avenir du CVD réside dans sa transformation d'un outil de dépôt en une plateforme de fabrication avancée intelligente, durable et polyvalente.

Tableau récapitulatif :

| Tendance | Focus clé | Avantages |

|---|---|---|

| Optimisation basée sur l'IA | Contrôle des processus avec l'apprentissage automatique | Uniformité améliorée, cycles de R&D plus rapides |

| Processus à basse température et durables | Efficacité énergétique et méthodes respectueuses de l'environnement | Coûts réduits, compatibilité matérielle élargie |

| Production de matériaux avancés | Matériaux 2D évolutifs comme le graphène | Permet l'informatique quantique et les nouveaux dispositifs |

Prêt à exploiter l'avenir du CVD pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques, que ce soit pour la production de semi-conducteurs, la R&D sur les matériaux ou les opérations durables. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent améliorer vos processus de recherche et de fabrication !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication