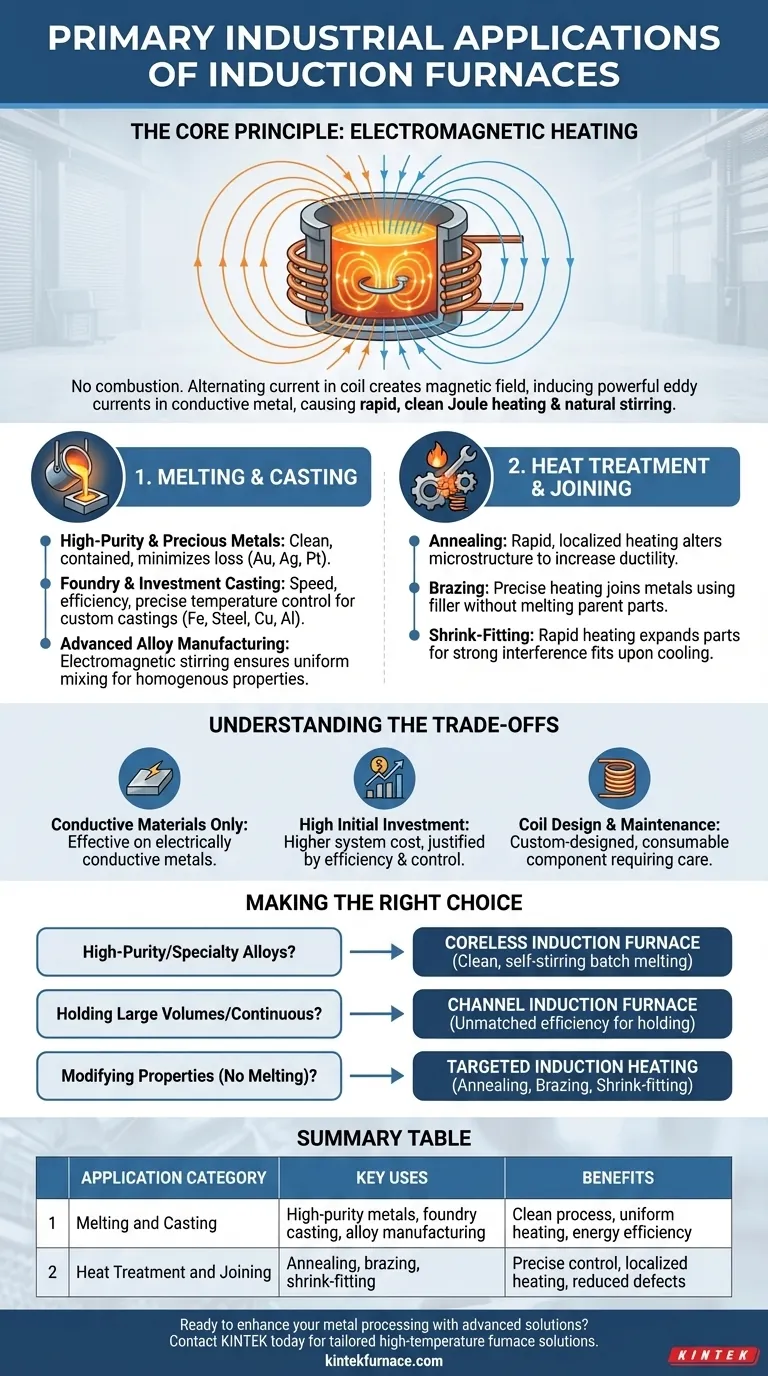

Les principales applications industrielles des fours à induction se répartissent en deux grandes catégories : la fusion et le moulage des métaux, et le traitement thermique ou l'assemblage de composants métalliques. Ces fours excellent dans les tâches nécessitant un chauffage rapide, propre et contrôlé avec précision, ce qui les rend essentiels dans les fonderies, la fabrication d'alliages et les processus de fabrication métallique spécialisés.

La valeur fondamentale d'un four à induction ne réside pas seulement dans sa capacité à faire fondre le métal, mais dans son utilisation d'énergie électromagnétique propre et sans contact. Ce principe fondamental permet un contrôle exceptionnel de la température et de la pureté des matériaux, ce qui en fait le choix idéal pour des applications allant des fonderies à grand volume à la création d'alliages spéciaux de haute performance.

Comment fonctionnent les fours à induction : Le principe fondamental

Pour comprendre ses applications, vous devez d'abord comprendre la technologie. Un four à induction n'utilise pas de combustion ni d'éléments chauffants externes pour faire fondre le matériau.

Le rôle de l'électromagnétisme

Un four à induction utilise un puissant courant alternatif traversant une bobine de cuivre. Cela crée un champ magnétique fort et rapidement changeant autour du creuset contenant la charge métallique.

Ce champ magnétique induit de puissants courants de Foucault au sein du métal lui-même. La résistance électrique naturelle du métal le fait chauffer rapidement et fondre, un processus connu sous le nom de chauffage Joule.

Fours sans noyau vs. fours à canal

Il existe deux conceptions principales. Les fours à induction sans noyau se composent d'un simple creuset revêtu de réfractaire entouré de la bobine d'alimentation. Ils sont idéaux pour la fusion par lots et sont appréciés pour leur flexibilité dans le changement d'alliages.

Les fours à induction à canal fonctionnent davantage comme un transformateur, avec un "canal" de métal en fusion formant une boucle secondaire. Ceux-ci sont extrêmement efficaces pour maintenir de grands volumes de métal en fusion à une température constante ou pour des opérations de fusion continue d'un seul alliage.

Application clé 1 : Fusion et moulage

L'utilisation la plus courante des fours à induction est la fusion des métaux. L'action électromagnétique fournit un effet d'agitation naturel, ce qui est essentiel pour produire des fontes uniformes et de haute qualité.

Métaux de haute pureté et métaux précieux

La fusion par induction est la norme pour les métaux précieux comme le platine, l'or et l'argent. Le processus est propre et confiné, minimisant la perte de matériaux précieux et prévenant la contamination.

Fonderie et moulage à la cire perdue

Les fours à induction sont les bêtes de somme des fonderies modernes pour la fusion du fer, de l'acier, du cuivre et de l'aluminium. Leur rapidité et leur efficacité énergétique permettent aux fonderies de produire des pièces moulées sur mesure à la demande avec un contrôle précis de la température, réduisant ainsi les défauts.

Fabrication d'alliages avancés

Lors de la création d'alliages spéciaux, l'uniformité est primordiale. L'agitation électromagnétique inhérente à un four à induction garantit que tous les éléments d'alliage sont soigneusement mélangés, ce qui donne un produit final homogène avec des propriétés constantes.

Application clé 2 : Traitement thermique et assemblage

La technologie d'induction n'est pas seulement destinée à la fusion. Le même principe de chauffage peut être appliqué avec plus de contrôle pour modifier les propriétés physiques d'un matériau sans le faire fondre.

Recuit

Le recuit est un processus de traitement thermique qui modifie la microstructure d'un métal pour augmenter sa ductilité et réduire sa dureté, le rendant plus facile à travailler. L'induction fournit un chauffage rapide et localisé à cette fin.

Brasage

Le brasage est un processus d'assemblage de deux pièces de métal à l'aide d'un métal d'apport. Le chauffage par induction peut être ciblé précisément sur le joint, faisant fondre efficacement le matériau d'apport sans surchauffer les composants parents.

Sertissage à chaud

Cette technique d'assemblage astucieuse utilise l'induction pour chauffer rapidement une pièce métallique (comme un engrenage ou un roulement), la faisant se dilater. Elle est ensuite placée sur un arbre ou dans un logement et, en refroidissant, se contracte pour créer un ajustement serré extrêmement solide.

Comprendre les compromis

Bien que puissante, la technologie d'induction n'est pas une solution universelle. Elle s'accompagne d'exigences et de limitations spécifiques qu'il est essentiel de comprendre.

Mieux adaptée aux matériaux conducteurs

Le principe fondamental repose sur l'induction de courants électriques dans le matériau. Par conséquent, le chauffage par induction n'est efficace que sur les matériaux électriquement conducteurs, principalement les métaux.

Investissement initial élevé

Le coût d'un système de four à induction, y compris son alimentation électrique et son infrastructure de refroidissement, peut être considérablement plus élevé que celui des fours traditionnels à combustible. Ce coût est généralement justifié par une efficacité accrue et un meilleur contrôle du processus.

Conception et maintenance de la bobine

La bobine d'induction est le cœur du four et est souvent conçue sur mesure pour une application spécifique. C'est un article consommable qui nécessite un entretien ou un remplacement périodique et est essentiel aux performances du four.

Faire le bon choix pour votre objectif

Le choix du bon processus dépend entièrement de votre objectif industriel.

- Si votre objectif principal est la fusion de haute pureté ou la création d'alliages spéciaux : La nature propre, confinée et auto-agitante d'un four à induction sans noyau est votre meilleur choix.

- Si votre objectif principal est de maintenir de grands volumes de métal à température pour le moulage : Un four à induction à canal offre une efficacité inégalée pour les opérations continues à alliage unique.

- Si votre objectif principal est de modifier les propriétés d'une pièce plutôt que de la faire fondre : Optez pour des processus de chauffage par induction ciblés comme le recuit, le brasage ou le sertissage à chaud pour une application précise de l'énergie.

En comprenant son principe fondamental de chauffage électromagnétique, vous pouvez tirer parti efficacement de la technologie d'induction pour résoudre un large éventail de défis industriels.

Tableau récapitulatif :

| Catégorie d'application | Utilisations clés | Avantages |

|---|---|---|

| Fusion et moulage | Métaux de haute pureté, moulage en fonderie, fabrication d'alliages | Processus propre, chauffage uniforme, efficacité énergétique |

| Traitement thermique et assemblage | Recuit, brasage, sertissage à chaud | Contrôle précis, chauffage localisé, réduction des défauts |

Prêt à améliorer votre traitement des métaux avec des solutions avancées de fours à induction ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent stimuler votre efficacité et votre productivité !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages de la fusion par induction sous vide ? Obtenez une pureté supérieure pour les alliages haute performance

- Quelles sont les principales caractéristiques et avantages d'un four de fusion par induction sous vide ? Obtenez une production de métaux de haute pureté

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les principales applications des fours de fusion par induction sous vide (VIM) ? Atteignez une pureté métallique inégalée pour les industries critiques

- Comment fonctionne la fusion par induction sous vide ? Obtenez des alliages ultra-purs et haute performance