Le four de fusion par induction sous vide (VIM) constitue l'étape fondamentale critique dans la fabrication de matériaux amorphes nanocristallins flexibles à base de fer. Son rôle principal est de synthétiser un lingot d'alliage maître de haute pureté en faisant fondre des matières premières spécifiques – fer, silicium, cuivre, bore et phosphore – sous une atmosphère protectrice d'argon.

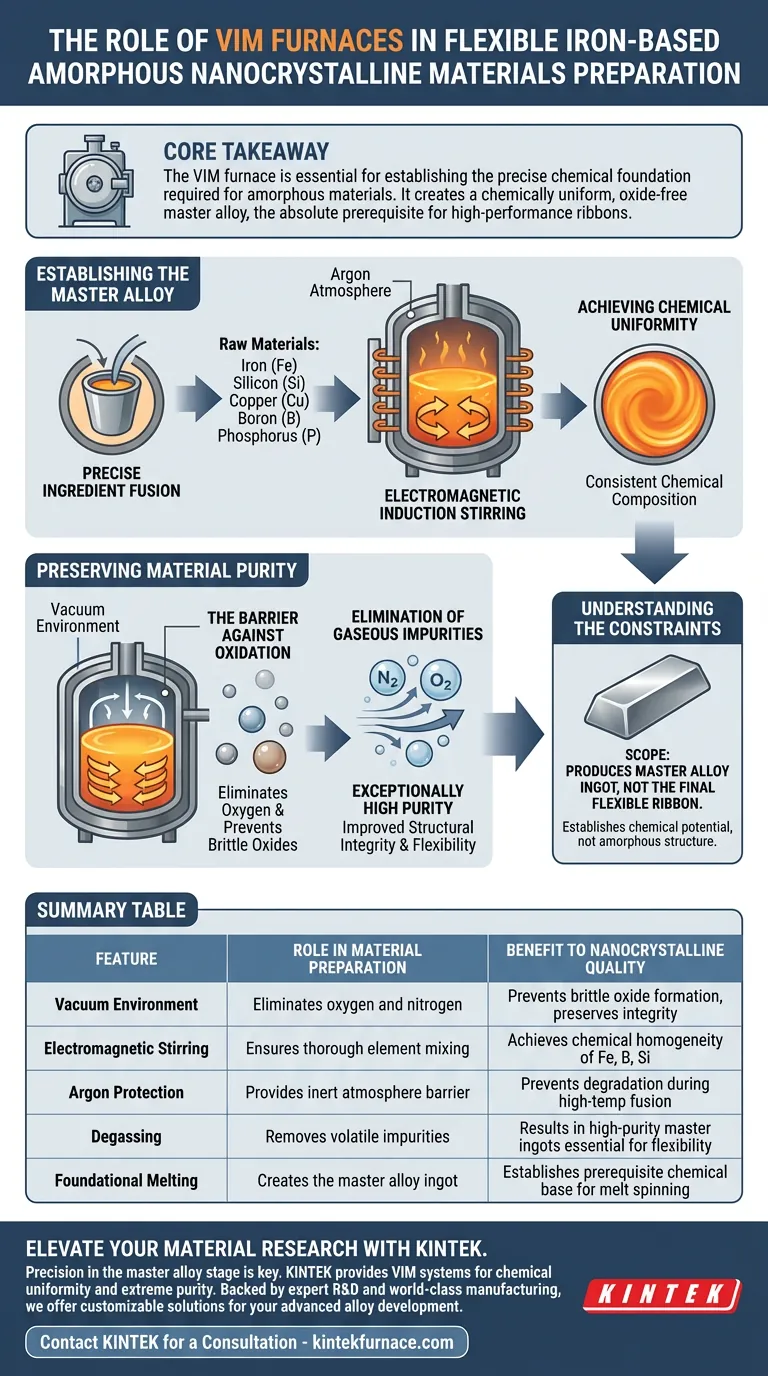

Point essentiel à retenir Le four VIM est essentiel pour établir la base chimique précise requise pour les matériaux amorphes. En utilisant l'agitation électromagnétique sous vide, il crée un alliage maître chimiquement uniforme et exempt d'oxydes, ce qui est le prérequis absolu pour produire des rubans amorphes haute performance.

Établissement de l'alliage maître

Fusion précise des ingrédients

Le processus commence par l'introduction de matières premières de haute pureté dans le four.

Pour les matériaux amorphes nanocristallins flexibles à base de fer, la charge spécifique comprend généralement du fer, du silicium, du cuivre, du bore et du phosphore.

Le four VIM fait fondre ces éléments distincts ensemble sous une atmosphère protectrice contrôlée d'argon pour éviter une dégradation immédiate.

Obtention de l'uniformité chimique

La simple fusion est insuffisante pour les matériaux haute performance ; le mélange doit être parfaitement homogène.

Le four VIM utilise l'agitation par induction électromagnétique pendant la phase de fusion.

Ce mécanisme agite constamment le bain de fusion, garantissant que les éléments lourds et légers se mélangent parfaitement pour créer un alliage maître avec une composition chimique cohérente dans l'ensemble.

Préservation de la pureté du matériau

La barrière contre l'oxydation

Aux températures élevées requises pour la fusion, des éléments comme le fer et le silicium sont très susceptibles de réagir avec l'oxygène.

Le four VIM crée un environnement sous vide qui agit comme une barrière absolue contre l'oxydation.

En éliminant l'oxygène de la chambre, le four garantit que les matières premières conservent leurs propriétés prévues sans former d'oxydes cassants qui dégraderaient le produit final.

Élimination des impuretés gazeuses

Au-delà de la prévention de la nouvelle oxydation, le processus affine activement le matériau.

L'environnement sous vide facilite l'élimination des impuretés volatiles et des gaz dissous, tels que l'azote et l'oxygène, du métal en fusion.

Il en résulte un lingot maître d'une pureté exceptionnelle, un facteur critique pour l'intégrité structurelle et la flexibilité du matériau nanocristallin final.

Comprendre les contraintes

La portée du processus VIM

Il est essentiel de reconnaître que le four VIM produit le lingot d'alliage maître, et non le ruban flexible final.

Bien qu'il établisse le potentiel chimique du matériau, il n'induit pas la structure amorphe (non cristalline) elle-même.

L'état amorphe est obtenu lors des étapes de traitement ultérieures (telles que la trempe à partir de la fusion) ; le four VIM est uniquement responsable de fournir le liquide ou le lingot sans défaut et chimiquement correct requis pour que ces étapes réussissent.

Assurer le succès du processus

Si votre objectif principal est la cohérence chimique :

- Faites confiance aux capacités d'agitation électromagnétique du VIM pour empêcher la ségrégation des éléments plus légers comme le bore et le silicium au sein de la matrice de fer.

Si votre objectif principal est la pureté du matériau :

- Assurez-vous que les systèmes de vide et d'argon fonctionnent de manière optimale pour éliminer efficacement les impuretés volatiles et prévenir l'oxydation pendant la fusion à haute température.

La qualité de votre matériau amorphe flexible final est directement dictée par la pureté et l'uniformité du lingot maître produit dans le four VIM.

Tableau récapitulatif :

| Fonctionnalité | Rôle dans la préparation du matériau | Avantage pour la qualité nanocristalline |

|---|---|---|

| Environnement sous vide | Élimine l'oxygène et l'azote | Prévient la formation d'oxydes cassants et préserve l'intégrité du matériau |

| Agitation électromagnétique | Assure un mélange complet des éléments | Obtient l'homogénéité chimique du fer, du bore et du silicium |

| Protection à l'argon | Fournit une barrière atmosphérique inerte | Prévient la dégradation des éléments réactifs pendant la fusion à haute température |

| Dégazage | Élimine les impuretés volatiles | Produit des lingots maîtres de haute pureté essentiels à la flexibilité |

| Fusion fondamentale | Crée le lingot d'alliage maître | Établit la base chimique prérequise pour la trempe à partir de la fusion |

Élevez votre recherche de matériaux avec KINTEK

La précision au stade de l'alliage maître fait la différence entre une rupture fragile et un ruban flexible haute performance. KINTEK fournit des systèmes de fusion par induction sous vide (VIM) leaders de l'industrie, conçus pour offrir l'uniformité chimique et la pureté extrême que vos matériaux nanocristallins exigent.

Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatif, Sous vide et CVD personnalisables. Que vous développiez des alliages amorphes avancés ou que vous mettiez à l'échelle la production de laboratoire, nos solutions haute température sont adaptées à vos spécifications uniques.

Prêt à optimiser votre synthèse d'alliages ? Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Références

- Ravi Gautam, H. Sepehri‐Amin. Creation of flexible spin-caloritronic material with giant transverse thermoelectric conversion by nanostructure engineering. DOI: 10.1038/s41467-024-46475-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four de solidification directionnelle contribue-t-il à la fabrication de lingots d'alliage Cu-Fe-Zn de haute pureté ?

- Quelle est la fonction d'un four de fusion à l'arc sous vide dans la préparation d'alliages à base de cobalt ? Obtenir une grande pureté et homogénéité

- Comment fonctionne un four à induction à canal ? Chauffer et maintenir efficacement le métal en fusion

- Quelle est la fonction principale d'un four à arc électrique ? Homogénéisation des lingots d'alliages à base de Fe

- Comment la température de Curie affecte-t-elle le chauffage par induction ? Maîtrise du contrôle pour un traitement thermique efficace

- Quel est le rôle principal d'un four à induction sous vide pour l'acier TWIP ? Assurer la pureté et la précision chimique

- Quels sont les composants essentiels d'un système de chauffage par induction dans un four de graphitation ? Optimisez votre processus thermique

- Comment le chauffage par induction améliore-t-il le moulage par injection plastique ? Augmenter l'efficacité, la qualité et la vitesse