Les principaux avantages d'un four à induction à canal se concentrent sur des améliorations spectaculaires de l'efficacité opérationnelle, de la qualité des matériaux et des économies de coûts. Cette technologie utilise un champ électromagnétique hautement contrôlé pour générer de la chaleur directement dans le métal, ce qui entraîne une fusion rapide, un gaspillage minimal et un environnement de production nettement plus contrôlé et automatisé par rapport aux méthodes traditionnelles.

Un four à induction à canal est plus qu'un simple dispositif de chauffage ; c'est un outil de précision qui améliore la fabrication en offrant un contrôle inégalé de la température, en réduisant la consommation d'énergie et en améliorant la qualité finale du métal lui-même.

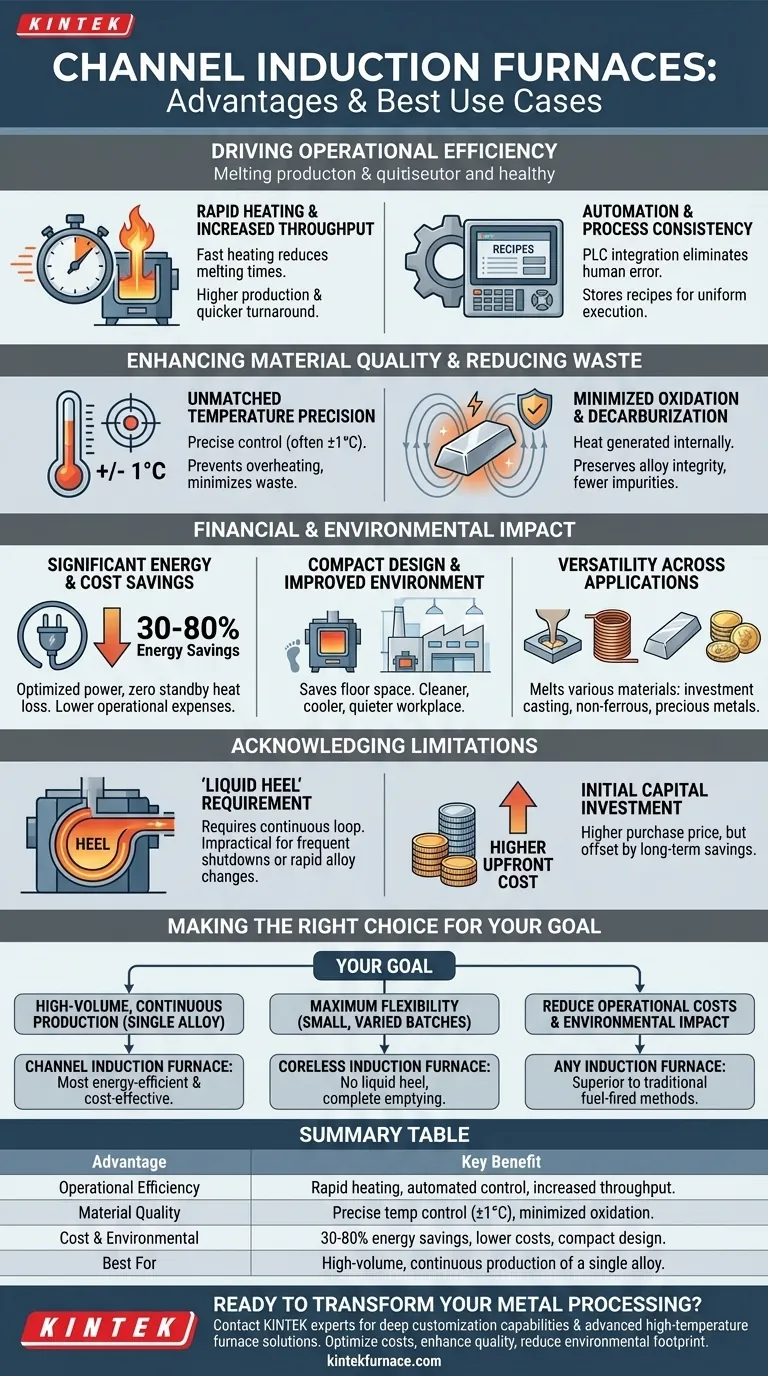

Amélioration de l'efficacité opérationnelle

L'attrait principal de la technologie d'induction réside dans sa capacité à rationaliser et à accélérer le processus de fusion. Cette efficacité est obtenue grâce à la fois à la vitesse et à un contrôle intelligent.

Chauffage rapide et débit accru

La puissance haute fréquence génère de la chaleur instantanément et directement dans le matériau conducteur. Cette vitesse de chauffage rapide réduit considérablement les temps de fusion.

Pour les industries comme les fonderies et la coulée de métaux, cela se traduit directement par une efficacité de production plus élevée et des délais d'exécution plus rapides pour les commandes.

Automatisation et cohérence des processus

Les fours modernes sont intégrés à des contrôleurs logiques programmables (PLC). Cela permet de programmer et de stocker facilement plusieurs "recettes" pour différents alliages et processus.

L'automatisation garantit que chaque lot est exécuté avec exactement les mêmes paramètres, éliminant l'erreur humaine et garantissant des performances constantes. Ces systèmes créent également des enregistrements opérationnels détaillés pour l'analyse et le rapport de contrôle qualité.

Amélioration de la qualité des matériaux et réduction des déchets

Le contrôle est la caractéristique déterminante de la fusion par induction. En gérant le processus avec une grande précision, vous améliorez directement les propriétés métallurgiques du produit final et minimisez les pertes.

Précision de température inégalée

Les systèmes d'induction offrent un contrôle précis de la température, souvent à ±1°C près. Ce niveau de précision est essentiel pour obtenir des propriétés métalliques spécifiques et souhaitées.

Une régulation précise empêche la surchauffe, ce qui minimise le gaspillage de matériaux et garantit que le produit final répond à des normes de qualité strictes.

Oxydation et décarburation minimisées

Étant donné que la chaleur est générée à l'intérieur du métal plutôt que d'être appliquée par une flamme externe, il y a significativement moins d'oxydation et de décarburation.

Cela préserve l'intégrité et la composition de l'alliage, ce qui se traduit par une fusion plus propre et de meilleure qualité avec moins d'impuretés à gérer.

Comprendre l'impact financier et environnemental

Le passage à la technologie d'induction a des effets profonds sur les résultats d'une entreprise et sur son empreinte environnementale. Ces avantages sont interconnectés et constituent un argument commercial solide.

Économies d'énergie et de coûts significatives

Les fours à induction peuvent offrir 30 à 80 % d'économies d'énergie par rapport aux méthodes traditionnelles à combustible. Cela est dû à un contrôle optimisé de la puissance et à l'absence de perte de chaleur pendant les périodes de veille.

De plus, ils éliminent les coûts récurrents et les risques de manipulation associés à l'achat de combustible ou d'électrodes consommables, réduisant directement les dépenses opérationnelles.

Conception compacte et environnement de travail amélioré

Ces fours ont une conception compacte, ce qui économise un espace précieux au sol et peut potentiellement réduire les coûts d'exploitation des installations.

En éliminant la combustion, ils créent un environnement de travail beaucoup plus propre, plus frais et plus silencieux. Cela améliore la sécurité et le moral des employés sans nécessiter de systèmes de ventilation étendus pour les gaz d'échappement.

Polyvalence des applications

La technologie est très polyvalente, capable de faire fondre une large gamme de matériaux. Les applications courantes incluent la coulée à la cire perdue, la fusion du cuivre et de l'aluminium, le traitement des métaux précieux et la création d'alliages très uniformes.

Reconnaître les limites

Pour faire une évaluation objective, il est crucial de comprendre le contexte opérationnel spécifique où un four à canal excelle et où il peut être moins adapté.

L'exigence du "talon liquide"

Une caractéristique distinctive d'un four à canal est qu'il nécessite une boucle continue de métal en fusion — le "talon" — pour maintenir le circuit électrique. Cela le rend exceptionnellement efficace pour un fonctionnement continu ou semi-continu avec le même alliage.

Cependant, cela le rend peu pratique pour les opérations qui nécessitent des arrêts fréquents, des démarrages ou des changements rapides entre différents types d'alliages.

Investissement initial en capital

Le prix d'achat initial d'un four à induction peut être plus élevé que celui de certains types de fours traditionnels. Ce coût initial est généralement compensé au fil du temps par les économies d'énergie et les économies opérationnelles significatives.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement de vos besoins de production spécifiques et de vos objectifs commerciaux.

- Si votre objectif principal est la production continue à grand volume d'un seul alliage : Un four à induction à canal est probablement la solution la plus économe en énergie et la plus rentable disponible.

- Si votre objectif principal est une flexibilité maximale pour de petits lots variés : Un four à induction sans noyau peut être un meilleur choix, car il ne nécessite pas de talon liquide et peut être complètement vidé entre les fusions.

- Si votre objectif principal est de réduire les coûts d'exploitation et l'impact environnemental : Tout four à induction offre un avantage clair et significatif par rapport aux technologies traditionnelles à combustible.

En fin de compte, choisir la bonne technologie consiste à aligner les forces inhérentes de l'équipement avec vos objectifs opérationnels.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Efficacité opérationnelle | Chauffage rapide, contrôle automatisé et débit accru |

| Qualité des matériaux | Contrôle précis de la température (±1°C), oxydation minimisée |

| Coût et environnement | 30 à 80 % d'économies d'énergie, coûts d'exploitation réduits, conception compacte |

| Idéal pour | Production continue à grand volume d'un seul alliage |

Prêt à transformer votre traitement des métaux avec une efficacité et une qualité supérieures ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température. Notre expertise en technologie de chauffage par induction, y compris les fours à canal et sans noyau, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences de production uniques — que ce soit pour la coulée à la cire perdue, la fusion de métaux non ferreux ou le traitement des métaux précieux.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont une solution de four à induction sur mesure peut optimiser vos coûts d'exploitation, améliorer la qualité de vos produits et réduire votre empreinte environnementale.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs