À la base, les fours à creuset en graphite offrent une combinaison de chauffage rapide, d'uniformité de température exceptionnelle et de contrôle précis des hautes températures. Cela les rend indispensables pour les applications exigeant une gestion thermique rigoureuse et des propriétés de matériaux cohérentes et de haute pureté, de la fusion des métaux à la synthèse de matériaux avancés.

Alors que de nombreux fours peuvent atteindre des températures élevées, l'avantage principal du four à creuset en graphite est sa capacité à offrir une stabilité et une uniformité de température inégalées à des chaleurs extrêmes. Cela en fait le choix définitif pour les processus où l'intégrité du matériau et des résultats prévisibles sont non négociables.

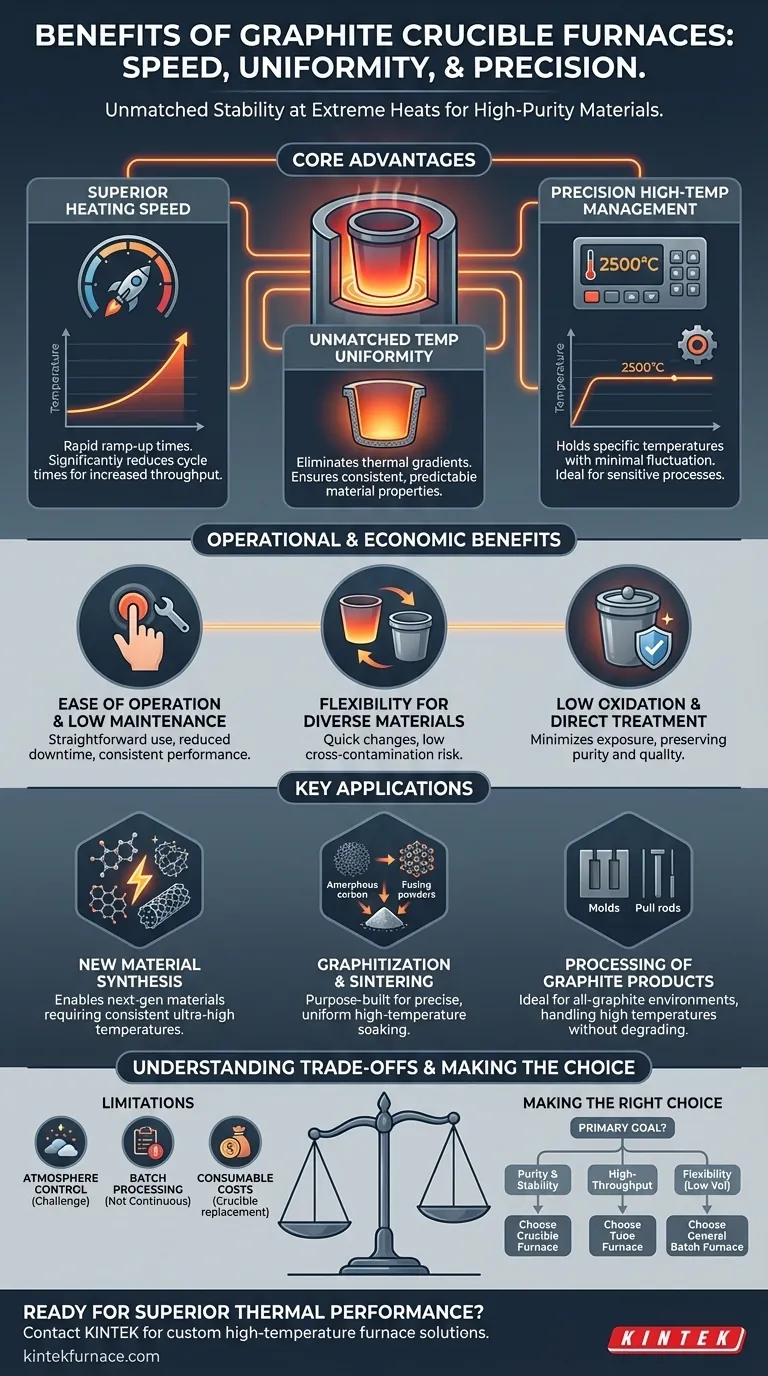

Les avantages fondamentaux : Vitesse, Uniformité et Contrôle

La performance d'un four à creuset en graphite est définie par ses caractéristiques thermiques supérieures. Il ne s'agit pas seulement d'améliorations mineures ; elles sont fondamentales pour obtenir des résultats de haute qualité dans des applications exigeantes.

Vitesse de chauffage supérieure

L'élément chauffant en graphite permet des temps de montée en température exceptionnellement rapides par rapport à de nombreux autres types de fours. Cela réduit considérablement les temps de cycle, augmentant le débit opérationnel et l'efficacité.

Uniformité de température inégalée

Ces fours sont conçus pour éliminer les points chauds et froids à l'intérieur du creuset. Cela garantit que tout le lot de matériau est traité à la même température exacte, conduisant à des propriétés de matériau très cohérentes et prévisibles.

Gestion de haute température de précision

La capacité de maintenir une température élevée spécifique avec une fluctuation minimale est essentielle. Les fours à creuset en graphite excellent dans ce domaine, ce qui les rend idéaux pour les processus sensibles tels que la croissance de cristaux, le frittage ou la production d'alliages avancés où de légères déviations peuvent ruiner le résultat.

Avantages opérationnels et économiques

Au-delà de la performance thermique, ces fours offrent des avantages pratiques qui en font un choix stratégique pour les laboratoires de recherche et la production industrielle.

Facilité d'utilisation et faible entretien

Les fours à creuset sont généralement simples à utiliser, nécessitant une formation spécialisée minimale. Leur conception entraîne souvent des exigences d'entretien réduites, minimisant les temps d'arrêt et assurant une performance constante au fil du temps.

Flexibilité pour divers matériaux

La conception du creuset permet des changements rapides entre différents matériaux ou alliages avec un faible risque de contamination croisée. Le simple échange du creuset permet un haut degré de flexibilité des processus.

Faible oxydation et traitement direct

Faire fondre ou traiter des matériaux directement dans le creuset minimise leur exposition aux atmosphères extérieures. Il en résulte de très faibles pertes par oxydation, préservant la pureté et la qualité finale du matériau.

Là où les fours à creuset en graphite excellent

Ces fours ne servent pas uniquement à faire fondre du métal ; leurs capacités uniques en font des outils essentiels dans la science et la fabrication des matériaux avancés.

Permettre la synthèse de nouveaux matériaux

La production de matériaux de nouvelle génération tels que le graphène et les nanotubes de carbone nécessite souvent les températures ultra-élevées et constantes que les fours à creuset en graphite fournissent, ce qui en fait un catalyseur clé de l'innovation technologique.

Crucial pour la graphitisation et le frittage

Des processus tels que la graphitisation (conversion du carbone amorphe en graphite cristallin) et le frittage (fusion de poudres en une masse solide) dépendent d'un maintien à haute température précis et uniforme. Le four à creuset en graphite est spécialement conçu pour ces tâches.

Traitement des produits en graphite

Ces fours sont également utilisés dans la fabrication d'autres composants en graphite, tels que les moules de coulée et les tiges de tirage. Leur capacité à supporter des températures élevées sans se dégrader les rend idéaux pour un environnement de traitement entièrement en graphite.

Comprendre les compromis

Aucune technologie unique n'est une solution universelle. Comprendre les limites d'un four à creuset en graphite est crucial pour prendre une décision objective.

Contrôle de l'atmosphère

Bien qu'excellente pour la pureté, l'obtention d'une atmosphère gazeuse hautement contrôlée ou spécifique peut être plus difficile que dans un four à tube scellé. Le creuset est souvent ouvert ou légèrement couvert, ce qui limite son utilisation pour les processus nécessitant un vide strict ou un environnement gazeux réactif.

Débit de traitement par lots

Par nature, les fours à creuset sont des processeurs par lots. Pour les applications nécessitant une production continue à haut volume, un système tel qu'un four tubulaire peut être mieux adapté à un flux de matériaux continu et automatisé.

Coûts des consommables

Le creuset en graphite lui-même est un composant consommable avec une durée de vie limitée. Son remplacement représente un coût opérationnel continu qui doit être pris en compte dans le coût total de possession.

Faire le bon choix pour votre application

La sélection du four approprié nécessite d'aligner les forces de la technologie avec votre objectif principal.

- Si votre objectif principal est la pureté du matériau et la stabilité thermique à des températures extrêmes : Le chauffage uniforme et l'environnement de traitement inerte du four à creuset en graphite sont inégalés.

- Si votre objectif principal est la production continue à haut débit : Un four tubulaire conçu pour un flux continu peut offrir une meilleure efficacité pour votre flux de travail.

- Si votre objectif principal est le traitement thermique flexible de pièces variées en faibles volumes : Un four par lots polyvalent peut offrir la polyvalence nécessaire pour un investissement initial inférieur.

En fin de compte, choisir un four à creuset en graphite est un investissement dans le contrôle des processus, la pureté des matériaux et la qualité du produit final.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Vitesse de chauffage | Les temps de montée rapides réduisent les temps de cycle et augmentent le débit. |

| Uniformité de la température | Élimine les points chauds/froids pour des propriétés de matériaux cohérentes et prévisibles. |

| Contrôle des hautes températures | Maintien précis et stable de la température pour les processus sensibles comme le frittage. |

| Flexibilité opérationnelle | L'échange facile des creusets permet une diversité de matériaux avec un faible risque de contamination. |

| Pureté du matériau | Les faibles pertes par oxydation préservent la qualité et la pureté du produit final. |

Prêt à atteindre une performance thermique supérieure et une pureté de matériau dans votre laboratoire ou votre ligne de production ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques comme les vôtres.

Contactez-nous dès aujourd'hui pour discuter de la manière dont une solution de four à haute température personnalisée peut améliorer votre contrôle de processus et la qualité de votre produit final.

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four tubulaire multi-zones parvient-il à contrôler précisément le gradient de température ? Synthèse de monocouches de MoS2 isotopiquement marquées

- Quelles préparations sont nécessaires avant de démarrer un four tubulaire multi-zones ? Assurez la sécurité et la précision dans votre laboratoire

- Quelles précautions de sécurité doivent être suivies lors de l'utilisation d'un four tubulaire multi-zones ? Assurez des opérations de laboratoire sûres et efficaces

- Quels sont les avantages des fours tubulaires multizones pour l'étude des réactions chimiques ?Précision et efficacité dans le contrôle thermique

- Comment les fours tubulaires multizones sont-ils appliqués dans la recherche biomédicale ? Déverrouillez l'ingénierie avancée des biomatériaux