Fondamentalement, un four de fusion par induction basé sur l'IGBT améliore l'efficacité en fonctionnant comme un interrupteur électronique extrêmement rapide et précis. Contrairement aux technologies plus anciennes qui gaspillent une énergie considérable sous forme de chaleur lors de la régulation de la puissance, le transistor bipolaire à grille isolée (IGBT) minimise cette perte de commutation, garantissant qu'une plus grande partie de l'énergie électrique tirée du réseau est convertie directement en chaleur utile dans la charge métallique. Cette amélioration fondamentale de la conversion de puissance est le principal moteur des économies d'énergie.

L'idée cruciale est que la technologie IGBT n'est pas seulement une mise à niveau de composant ; elle représente une méthode supérieure de contrôle de la puissance. Ce contrôle de précision offre une cascade d'avantages au-delà des simples économies d'énergie, impactant la qualité de la fusion, la vitesse opérationnelle et la fiabilité globale du système.

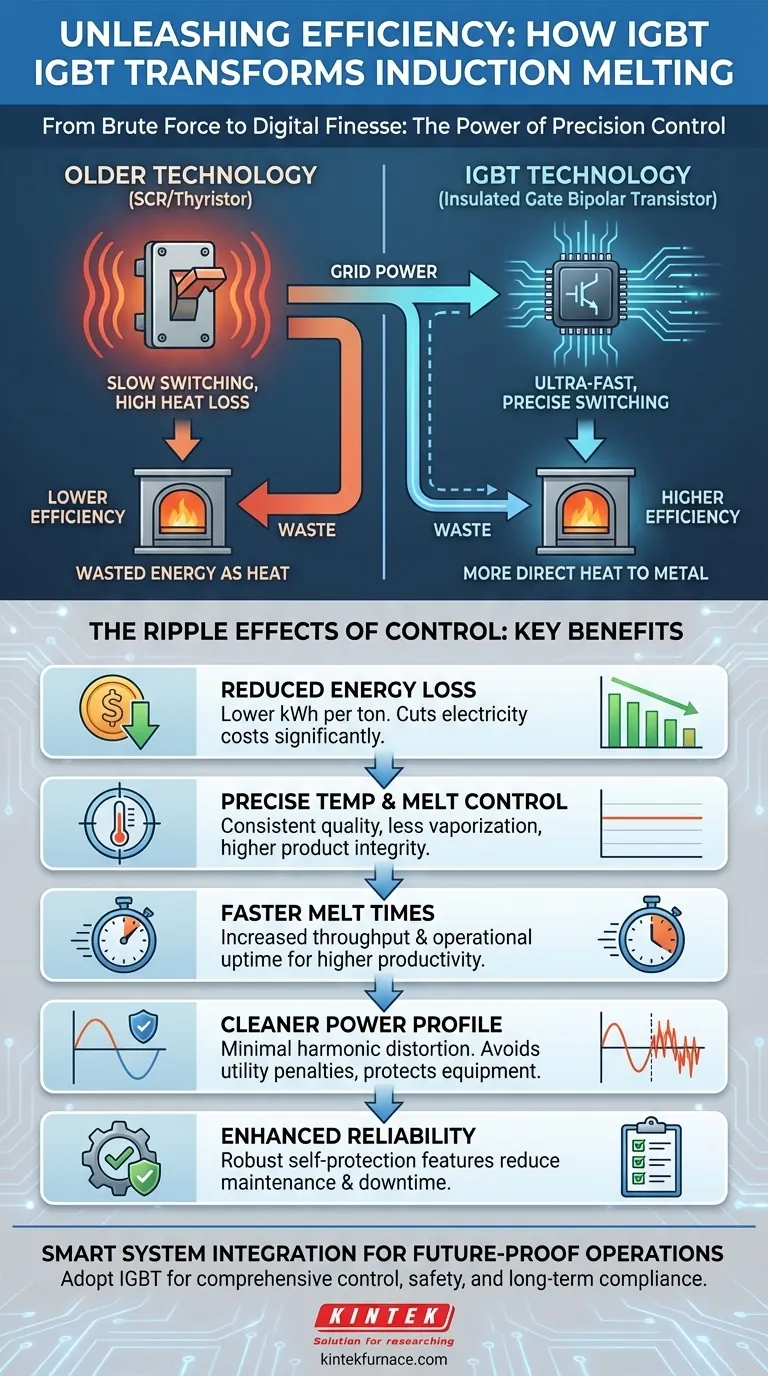

Le mécanisme central : de la puissance brute au contrôle de précision

Pour comprendre l'impact des IGBT, il est utile de les comparer aux technologies moins efficaces qu'ils remplacent. L'histoire est celle d'un passage d'une approche de force brute à une finesse numérique.

Qu'est-ce qu'un IGBT ? Un moteur hybride

Un IGBT, ou Transistor Bipolaire à Grille Isolée, est un dispositif semi-conducteur moderne qui agit comme un interrupteur à grande vitesse. Il combine la commande à faible consommation d'un MOSFET avec la capacité de gérer des courants élevés d'un transistor bipolaire.

Dans un four à induction, son rôle est d'allumer et d'éteindre le courant haute puissance circulant vers la bobine d'induction des milliers de fois par seconde. En contrôlant précisément le moment de ces commutations, il régule la quantité exacte d'énergie délivrée à la fusion.

Le problème des technologies plus anciennes

De nombreux fours à induction plus anciens utilisent des redresseurs à thyristors (SCR), également appelés thyristors. Bien qu'efficaces, les SCR sont intrinsèquement des interrupteurs moins efficaces.

Ils sont plus lents à réagir et génèrent plus de chaleur résiduelle pendant leur fonctionnement. Pensez-y comme à un rhéostat ou un variateur de lumière qui chauffe lorsque vous tamisez les lumières — cette chaleur est de l'énergie gaspillée. Cette inefficacité signifie qu'une partie de votre facture d'électricité sert à chauffer l'unité d'alimentation elle-même, et non votre métal.

Comment les IGBT minimisent les pertes d'énergie

Les IGBT fonctionnent avec des pertes de commutation nettement inférieures. Parce qu'ils peuvent s'allumer et s'éteindre presque instantanément, la période de transition où l'énergie peut être gaspillée sous forme de chaleur est considérablement réduite.

Cela signifie qu'un pourcentage beaucoup plus élevé d'énergie électrique est converti avec succès en puissance haute fréquence nécessaire au chauffage par induction. Le résultat est une réduction directe des kilowattheures (kWh) consommés par tonne de métal fondu.

Au-delà des économies d'énergie : les effets d'entraînement du contrôle

L'efficacité d'un système IGBT crée des avantages qui s'étendent à l'ensemble de l'opération de fusion, abordant les préoccupations de qualité, de productivité et d'infrastructure.

Contrôle inégalé de la température et de la fusion

La commutation à haute vitesse d'un IGBT permet une régulation de puissance incroyablement précise. Cela donne aux opérateurs un contrôle granulaire sur le processus de fusion, leur permettant de maintenir une température exacte.

Cette précision empêche la surchauffe, réduit la perte de métal due à la vaporisation (brûlage) et assure des propriétés métallurgiques constantes dans le produit final. Le résultat est des coulées de meilleure qualité et moins de matériaux gaspillés.

Temps de fusion plus rapides et débit accru

Étant donné que plus de puissance est dirigée vers la charge et moins est gaspillée, les fours IGBT atteignent souvent des temps de fusion plus rapides.

Atteindre la température du four plus rapidement et terminer le cycle de fusion plus vite se traduit directement par une augmentation du temps de fonctionnement opérationnel et un débit de production plus élevé pour l'installation.

Alimentation plus propre et pollution harmonique réduite

Un avantage important, souvent négligé, est la réduction de la distorsion harmonique. Les anciens systèmes basés sur SCR sont connus pour injecter une « alimentation sale » dans le réseau électrique.

Ce bruit électrique peut interférer avec d'autres équipements électroniques sensibles de l'usine et peut entraîner des pénalités financières de la part du fournisseur d'électricité. Les alimentations IGBT fonctionnent intrinsèquement plus proprement, protégeant vos autres équipements et assurant la conformité aux normes de qualité de l'énergie.

Comprendre les réalités opérationnelles

Bien que les avantages soient substantiels, une évaluation technique complète nécessite de reconnaître l'image complète, y compris la maintenance et la conception du système.

Fiabilité accrue et temps de fonctionnement

Les systèmes IGBT modernes sont conçus avec des composants robustes et des fonctions d'autoprotection. Ils peuvent surveiller intelligemment des conditions telles que la surtension ou les courts-circuits, s'éteignant en toute sécurité pour éviter une défaillance catastrophique.

Cette fiabilité, associée à une contrainte thermique réduite sur les composants de l'alimentation, entraîne moins de maintenance, moins de pannes et des calendriers de production plus prévisibles.

L'importance de l'intégration du système

La véritable performance d'un four IGBT repose sur l'ensemble du système. Le « contrôleur intelligent », les condensateurs de haute qualité et un système de refroidissement efficace sont tout aussi critiques que les IGBT eux-mêmes.

Un système bien conçu garantit que les IGBT fonctionnent dans leur plage de température et de tension idéale, maximisant leur durée de vie et leur efficacité.

Faire le bon choix pour votre opération

Le choix de la bonne technologie dépend de vos principaux objectifs opérationnels. La décision d'investir dans un four IGBT est stratégique et rapporte des dividendes dans de multiples domaines.

- Si votre objectif principal est de minimiser les coûts d'exploitation : L'IGBT est le choix définitif en raison de son efficacité énergétique supérieure, de ses besoins de maintenance réduits et de son risque plus faible de pénalités de services publics.

- Si votre objectif principal est de maximiser la qualité et la cohérence de la fusion : Le contrôle précis de la température et de la puissance offert par les systèmes IGBT fournit une précision métallurgique et une répétabilité inégalées.

- Si votre objectif principal est d'augmenter le débit de l'usine : Les fours IGBT offrent des cycles de fusion plus rapides, stimulant directement la quantité de métal que vous pouvez traiter en une journée.

- Si votre objectif principal est de pérenniser votre installation : La technologie IGBT est la norme actuelle, offrant une distorsion harmonique plus faible et un meilleur contrôle, garantissant que votre opération reste efficace et conforme pour les années à venir.

En fin de compte, l'adoption de la technologie IGBT est un investissement dans le contrôle complet de l'ensemble du processus de fusion.

Tableau récapitulatif :

| Avantage clé | Impact sur votre opération |

|---|---|

| Perte d'énergie réduite | kWh plus faible par tonne de métal fondu, réduisant les coûts d'électricité. |

| Contrôle précis de la température | Qualité de fusion constante, moins de vaporisation de métal et intégrité du produit plus élevée. |

| Temps de fusion plus rapides | Débit accru et temps de fonctionnement opérationnel pour une productivité plus élevée. |

| Profil d'alimentation plus propre | Distorsion harmonique minimale, évitant les pénalités des services publics et protégeant les équipements. |

| Fiabilité améliorée | Fonctions d'autoprotection robustes réduisant la maintenance et les temps d'arrêt. |

Prêt à améliorer votre processus de fusion avec l'efficacité IGBT ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits — comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD — est soutenue par de profondes capacités de personnalisation pour répondre à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour découvrir comment nos systèmes de fusion par induction basés sur l'IGBT peuvent générer des économies d'énergie, améliorer la qualité de la fusion et stimuler la productivité de votre installation !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs