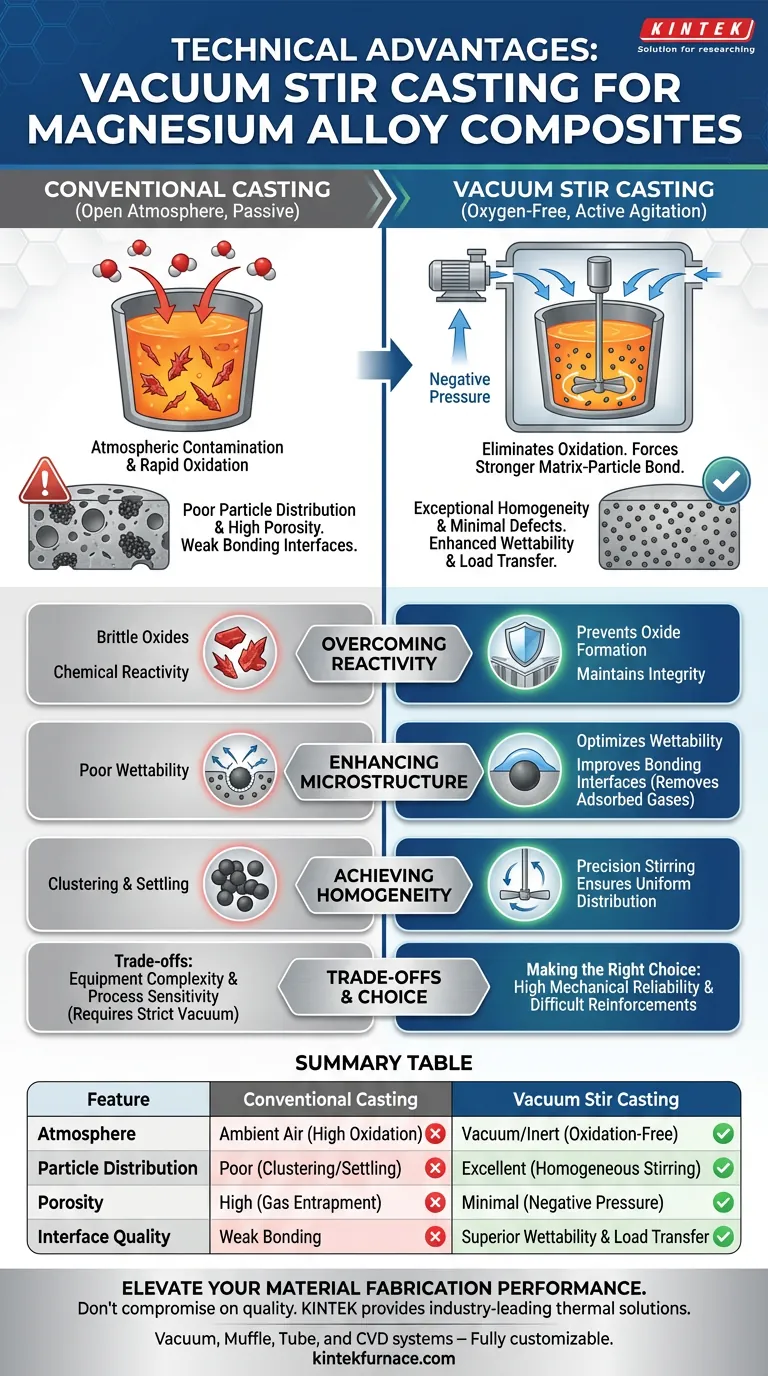

Un système de coulée sous vide et agitation transforme fondamentalement la qualité des composites d'alliages de magnésium en combinant un environnement sans oxygène avec une agitation mécanique active. Alors que la coulée conventionnelle laisse le métal en fusion vulnérable à la contamination atmosphérique et à l'agglomération des particules, ce système isole le magnésium pour prévenir l'oxydation et utilise une pression négative pour forcer une liaison plus solide entre la matrice métallique et les particules de renforcement.

La synergie de l'isolation sous vide et de l'agitation de précision résout les deux points critiques de défaillance dans la fabrication du magnésium : la réactivité chimique et la mauvaise distribution des particules. Le résultat est un matériau composite d'une homogénéité interne exceptionnelle et avec beaucoup moins de défauts structurels par rapport aux méthodes de coulée standard.

Surmonter la réactivité du magnésium

Le défi de l'oxydation

Les alliages de magnésium sont connus pour leur grande réactivité chimique. Dans les scénarios de coulée conventionnelle, l'exposition du magnésium en fusion à l'air entraîne inévitablement de rapides réactions d'oxydation.

La solution du vide

Un système de coulée sous vide et agitation intègre un mécanisme d'évacuation sous vide qui isole efficacement le bain de fusion de l'atmosphère. En maintenant un environnement de pression négative, le système empêche l'oxygène d'entrer en contact avec le métal chauffé, arrêtant la formation d'oxydes fragiles qui compromettraient autrement le matériau.

Améliorer l'intégrité microstructurale

Optimiser la mouillabilité

L'une des parties les plus difficiles de la fabrication de composites est de faire "mouiller" ou adhérer le métal liquide aux particules de renforcement solides. L'agitation mécanique effectuée sous vide améliore considérablement cette mouillabilité.

Améliorer les interfaces de liaison

L'environnement sous vide aide à éliminer les gaz adsorbés à la surface des particules de renforcement, tels que la poudre de verre recyclé ou le nitrure de silicium. Cela favorise une interface propre et serrée entre la matrice de magnésium et les renforts, ce qui est essentiel pour le transfert de charge.

Atteindre l'homogénéité

La coulée standard souffre souvent de la sédimentation ou de l'agglomération des particules. L'agitation mécanique de précision garantit que les renforts sont répartis uniformément dans toute la matrice, ce qui donne une structure interne très homogène.

Comprendre les compromis

Complexité de l'équipement

Contrairement à la coulée par gravité simple, la coulée sous vide et agitation nécessite des machines sophistiquées. Vous devez gérer simultanément les joints d'étanchéité sous vide, les pompes et les mécanismes d'agitation, ce qui augmente la complexité technique de l'opération.

Sensibilité du processus

Les avantages de ce système dépendent du maintien d'un vide strict. Toute fuite ou défaillance du système d'évacuation peut réintroduire immédiatement l'oxydation, annulant l'avantage principal de l'équipement.

Faire le bon choix pour votre objectif

Pour déterminer si cette technologie correspond à vos besoins de fabrication, tenez compte de vos exigences de performance spécifiques :

- Si votre objectif principal est la fiabilité mécanique : Utilisez la coulée sous vide et agitation pour éliminer l'inclusion d'oxydes fragiles et de porosité gazeuse qui affaiblissent inévitablement le matériau.

- Si votre objectif principal concerne des renforts difficiles : Comptez sur ce système lorsque vous utilisez des particules qui résistent à la mouillabilité (comme le nitrure de silicium), car la pression du vide est essentielle pour forcer un contact adéquat entre la matrice et les particules.

En contrôlant simultanément l'atmosphère et l'agitation, vous passez de la simple coulée de métal à l'ingénierie d'un composite haute performance.

Tableau récapitulatif :

| Caractéristique | Coulée Conventionnelle | Coulée sous vide et agitation |

|---|---|---|

| Atmosphère | Air Ambiant (Oxydation Élevée) | Vide/Inerte (Sans Oxydation) |

| Distribution des Particules | Faible (Agglomération/Sédimentation) | Excellente (Agitation Homogène) |

| Porosité | Élevée (Piégeage de Gaz) | Minimale (Pression Négative) |

| Qualité de l'Interface | Liaison Faible | Mouillabilité et Transfert de Charge Supérieurs |

Améliorez les performances de votre fabrication de matériaux

Ne laissez pas l'oxydation et la mauvaise distribution des particules compromettre vos composites haute performance. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D experte et une fabrication de précision.

Notre gamme de systèmes sous vide, étuves, fours tubulaires et CVD est entièrement personnalisable pour répondre aux exigences uniques de la fabrication d'alliages de magnésium et au-delà.

Prêt à transformer les capacités de fabrication de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques de projet avec nos spécialistes techniques.

Guide Visuel

Références

- Shubham Sharma, Emad A. A. Ismail. Enhancing tribo-mechanical, microstructural morphology, and corrosion performance of AZ91D-magnesium composites through the synergistic reinforcements of silicon nitride and waste glass powder. DOI: 10.1038/s41598-024-52804-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quel est le rôle principal d'un four VIM dans la production d'acier T91 ? Assurer des alliages ultra-purs résistants à la chaleur

- Quel rôle joue un four à induction sous vide avec une creuset froid en cuivre refroidi par eau dans la fusion de l'alliage Ti-33Mo-0.2C ?

- Quels sont les avantages en termes de maintenance des systèmes de chauffage par induction ? Maximiser la disponibilité et réduire les coûts

- Quels sont les principaux segments du marché des fours de fusion à induction IGBT ? Un guide de la fusion des métaux moderne

- Quels types de métaux bénéficient le plus de la fusion sous vide ou sous atmosphère protectrice ? Essentiel pour les métaux réactifs et les alliages

- Quel est le rôle d'un four de fusion par induction sous vide ? Pureté essentielle pour les matériaux amorphes nanocristallins

- Comment la technologie IGBT améliore-t-elle les fours à induction à canal ? Améliorer l'efficacité et la qualité

- Quels métaux précieux peuvent être fondus à l'aide de fours à induction ? Obtenez une pureté et une efficacité élevées