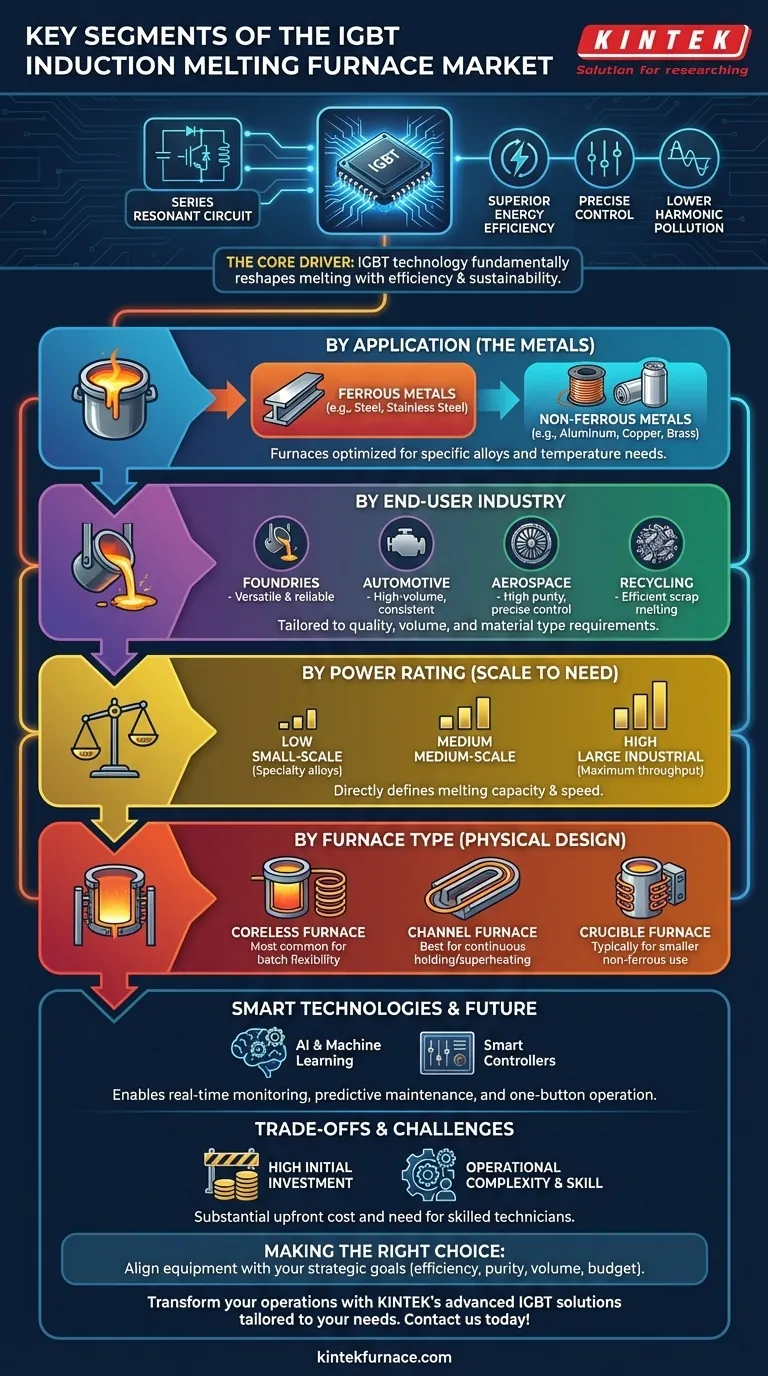

En bref, le marché des fours de fusion à induction IGBT est segmenté par son application (les métaux fondus), l'industrie utilisatrice finale (comme la fonderie ou l'automobile), sa puissance nominale, la conception spécifique du four et le niveau de technologie qu'il intègre. Ces catégories aident à définir les capacités spécifiques d'un four et sa place dans le paysage industriel.

Le point essentiel à retenir est que si ces segments définissent la structure du marché, le véritable moteur du changement est la technologie IGBT elle-même. Sa capacité à offrir une efficacité énergétique supérieure, un contrôle précis et un impact environnemental réduit remodèle fondamentalement la manière dont les industries abordent la fusion des métaux.

Qu'est-ce qui définit un four à induction IGBT ?

Un four à induction IGBT (Transistor Bipolaire à Grille Isolée) est une évolution moderne de la technologie de fusion par induction. Il utilise des modules IGBT comme commutateurs à haute vitesse dans son alimentation électrique.

Cette conception crée un circuit résonant série, qui est la source de ses principaux avantages. Contrairement aux anciens systèmes à SCR (redresseur commandé au silicium), les fours IGBT offrent d'excellentes performances de démarrage, des vitesses de fusion plus rapides et une puissance de sortie constante tout au long du processus de fusion.

Crucialement, cette technologie produit beaucoup moins de pollution harmonique. Cela signifie qu'elle ne perturbe pas le réseau électrique ni n'interfère avec d'autres équipements électroniques sensibles dans l'usine, ce qui constitue un avantage opérationnel majeur.

Analyse des principaux segments de marché

Comprendre le marché nécessite de l'examiner sous plusieurs angles. Chaque segment reflète un aspect différent du besoin du client et de la spécification technique.

Par application : Les métaux fondus

La fonction principale d'un four est de faire fondre le métal, ce qui en fait un segment critique. Les fours sont optimisés pour différents matériaux, qui sont largement classés en métaux ferreux (comme l'acier au carbone, l'acier moulé et l'acier inoxydable) et en métaux non ferreux (comme le cuivre, l'aluminium et le laiton).

L'alliage spécifique et la température de fusion et la pureté requises influencent directement le choix du four. Par exemple, la puissance de sortie constante d'un four IGBT est particulièrement efficace pour faire fondre l'acier inoxydable, le cuivre et l'aluminium.

Par industrie utilisatrice finale : Où les fours sont déployés

Différentes industries ont des exigences uniques en matière de qualité, de volume et de type de matériau. Les principaux segments d'utilisateurs finaux comprennent :

- Fonderies : l'épine dorsale de la coulée de métaux, nécessitant des fours polyvalents et fiables.

- Automobile : nécessite une production cohérente et à grand volume pour les composants de moteur et de châssis.

- Aérospatiale : exige la plus haute pureté et des compositions d'alliages précises, rendant le contrôle avancé critique.

- Recyclage : se concentre sur la fusion et le raffinage efficaces des déchets métalliques, où l'efficacité énergétique est primordiale.

Par puissance nominale : Adapter l'échelle au besoin

La puissance nominale, généralement classée comme faible, moyenne ou élevée, correspond directement à la capacité de fusion et à la vitesse du four.

Un petit producteur d'alliages spéciaux utilisera un four de faible puissance pour de petits lots, tandis qu'une grande fonderie industrielle nécessitera un système de haute puissance pour un débit maximal.

Par type de four : La conception physique de base

Bien que l'alimentation électrique soit clé, la structure physique du four définit également son utilisation. Les principaux types sont :

- Four sans noyau (Coreless) : Le type le plus courant pour les systèmes IGBT, offrant une excellente flexibilité pour faire fondre différents alliages par lots.

- Four à canal : Mieux adapté pour maintenir et surchauffer de grands volumes d'un seul métal en fusion en continu.

- Four creuset : Généralement utilisé pour des applications non ferreuses plus petites.

La technologie qui anime le marché

La segmentation elle-même est façonnée par l'avancement technologique. Le passage des systèmes traditionnels aux IGBT est une réponse à des demandes opérationnelles claires.

L'avantage fondamental de l'IGBT

Le principal moteur de l'adoption de l'IGBT est l'efficacité. En maintenant un facteur de puissance constant et élevé tout au long de la fusion, ces fours consomment moins d'énergie et font fondre le métal plus rapidement que les technologies plus anciennes.

Cette efficacité, combinée à une faible distorsion harmonique, répond directement à la poussée mondiale vers la durabilité. Les industries sont de plus en plus évaluées sur leur empreinte carbone, et les systèmes économes en énergie sont un chemin direct vers la conformité et les économies de coûts.

L'essor des technologies intelligentes

Le segment le plus avancé du marché intègre des technologies intelligentes. Cela comprend des contrôleurs intelligents pour un fonctionnement à bouton unique et une gestion précise de la température.

De plus, l'intégration de l'IA et de l'apprentissage automatique permet une surveillance en temps réel et une maintenance prédictive. Cela minimise les temps d'arrêt et optimise l'ensemble du processus de fusion, représentant l'avenir de l'industrie.

Comprendre les compromis et les défis

Malgré les avantages évidents, l'adoption de la technologie IGBT avancée implique des considérations importantes qui peuvent constituer des obstacles pour certains opérateurs.

Investissement initial élevé

Le principal défi est le coût initial élevé des systèmes de fours IGBT avancés par rapport aux options plus traditionnelles. Bien que les économies d'énergie à long terme offrent souvent un excellent retour sur investissement, les dépenses d'investissement initiales peuvent être substantielles.

Complexité opérationnelle et compétences

Ce sont des systèmes sophistiqués. Ils nécessitent des techniciens qualifiés pour un fonctionnement, une maintenance et un dépannage appropriés. La complexité technologique signifie qu'une main-d'œuvre bien formée est essentielle pour réaliser tous les avantages de l'équipement.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par votre objectif opérationnel principal.

- Si votre objectif principal est une efficacité énergétique et une durabilité maximales : Privilégiez un système IGBT avancé, potentiellement avec un système de circulation d'eau utilisant des échangeurs de chaleur pour récupérer l'énergie.

- Si votre objectif principal est de faire fondre des alliages divers et de haute pureté (par exemple, pour l'aérospatiale) : Un four IGBT sans noyau avec un contrôleur intelligent pour une gestion précise du processus est le choix idéal.

- Si votre objectif principal est une production continue à haut volume d'un seul métal : Un four à canal peut être plus approprié, mais étudiez les alimentations IGBT pour leurs avantages en matière d'efficacité.

- Si votre objectif principal est de gérer un budget serré : Pesez soigneusement l'investissement initial élevé d'un four IGBT par rapport à ses coûts d'exploitation à long terme inférieurs dus aux économies d'énergie et à la maintenance réduite.

Comprendre cette dynamique de marché vous permet de sélectionner une solution de fusion qui n'est pas seulement un équipement, mais un atout stratégique aligné sur vos objectifs à long terme.

Tableau récapitulatif :

| Segment | Catégories clés | Description |

|---|---|---|

| Application | Métaux ferreux (acier, acier inoxydable), Métaux non ferreux (aluminium, cuivre, laiton) | Détermine la compatibilité des matériaux du four et les exigences de température. |

| Industrie utilisatrice finale | Fonderies, Automobile, Aérospatiale, Recyclage | Reflète les besoins spécifiques de production, de volume et de qualité des différents secteurs. |

| Puissance nominale | Faible, Moyenne, Élevée | Définit la capacité de fusion et la vitesse du four, et son adéquation à l'échelle d'exploitation. |

| Type de four | Sans noyau, à canal, creuset | Indique la conception physique, influençant la flexibilité, l'utilisation par lots ou continue, et le type de métal. |

| Niveau technologique | Standard, Contrôleurs intelligents, Intégration IA | Montre le degré d'automatisation, la précision du contrôle et les capacités prédictives. |

Prêt à transformer vos opérations de fusion de métaux avec précision et efficacité ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à induction IGBT avancées adaptées à vos besoins uniques. Que vous soyez dans la fonderie, l'automobile, l'aérospatiale ou le recyclage, notre expertise en technologie de fours à haute température — y compris la personnalisation approfondie — garantit que vous obtenez un système qui maximise les économies d'énergie, améliore le contrôle et réduit l'impact environnemental.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fusion stratégiques peuvent devenir votre avantage concurrentiel à long terme.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment le chauffage par induction contribue-t-il à un environnement de travail plus propre ? Améliorez la qualité et la durabilité

- Où est placé le matériau cible dans un appareil de chauffage par induction et que lui arrive-t-il ? Découvrez la science du chauffage sans contact

- Pourquoi un four à arc sous vide est-il équipé d'une fonction de retournement pour la fusion de TixNbMoTaW ? Atteindre l'homogénéité de l'alliage

- Comment la réduction de l'espacement des spires des bobines d'induction impacte-t-elle la fusion par crâne d'induction (ISM) ? Optimisez l'efficacité de votre fusion par crâne d'induction

- Quel rôle joue un couvercle de creuset lors de la fusion par induction sous vide des alliages AlV55 ? Améliorer la pureté et le rendement

- Comment la technologie IGBT améliore-t-elle les fours à induction à canal ? Améliorer l'efficacité et la qualité

- Quelles sont les fonctions principales d'un four de fusion par induction sous vide poussé ? Essentiel pour le traitement des superalliages CM186LC

- Quel rôle joue un four à induction sous vide dans la fusion d'alliages Fe-Mn-Si ? Assurer la pureté et la précision de la mémoire de forme