En bref, la technologie IGBT améliore fondamentalement les fours à induction à canal en remplaçant les alimentations plus anciennes et moins efficaces par un système moderne à commande numérique. Cette mise à niveau offre une efficacité énergétique supérieure, un contrôle beaucoup plus précis du processus de fusion et une consommation d'énergie globale réduite. Il en résulte une augmentation directe des taux de production, une amélioration de la qualité métallurgique et des économies de coûts significatives à long terme.

L'avantage principal des IGBT par rapport aux technologies héritées comme les thyristors est leur capacité à commuter la puissance à des fréquences très élevées. Ce contrôle rapide et précis est la raison fondamentale de presque tous les avantages en termes de performances, de l'économie d'énergie à l'amélioration du produit métallique final.

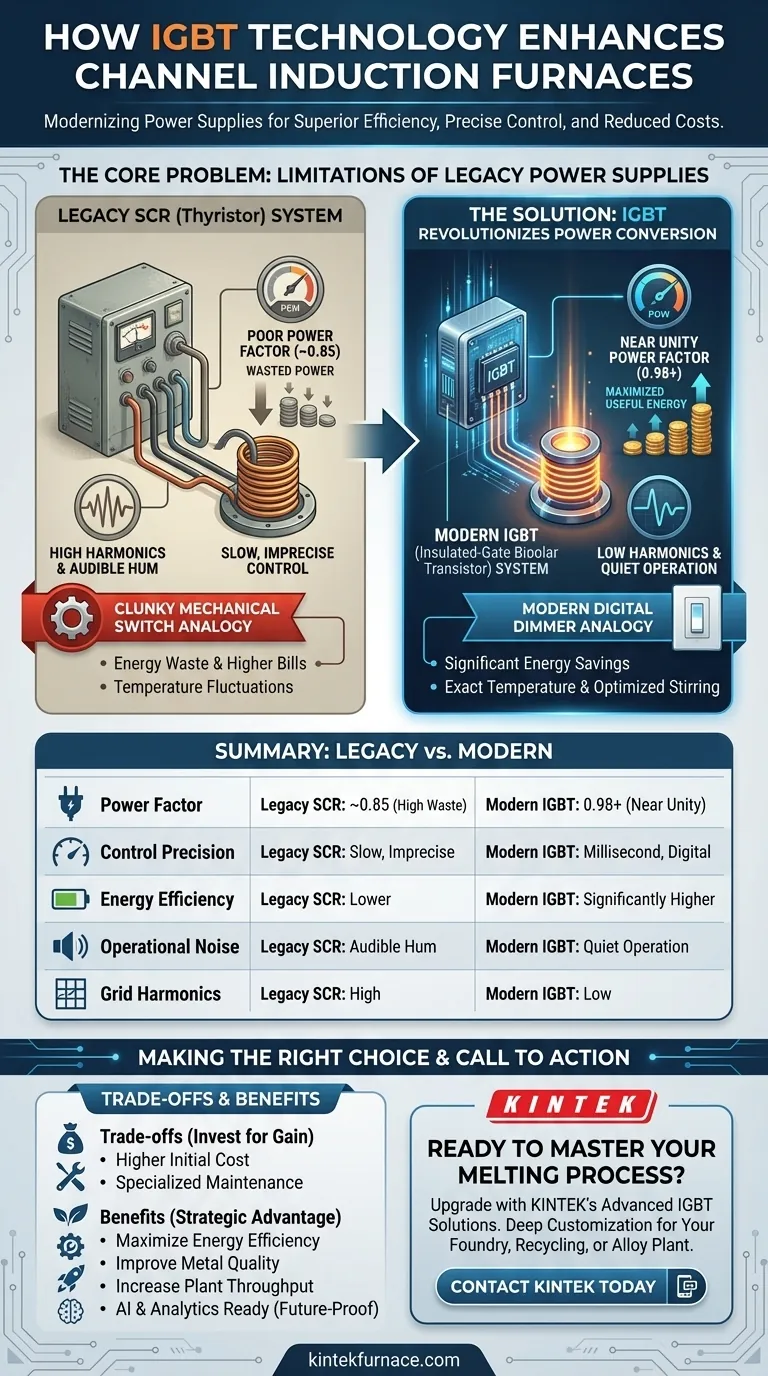

Le problème fondamental : les limites des alimentations électriques héritées

Pour comprendre l'impact des IGBT, nous devons d'abord examiner les défis posés par les anciens systèmes de conversion de puissance, qui étaient généralement basés sur des thyristors ou des redresseurs contrôlés au silicium (SCR).

Le défi du facteur de puissance

Les systèmes SCR hérités sont connus pour avoir un faible facteur de puissance, souvent autour de 0,85. Cela signifie qu'une partie significative de l'énergie électrique tirée du réseau n'est pas convertie en chaleur utile dans le four, ce qui entraîne un gaspillage d'énergie et des factures d'électricité plus élevées.

Contrôle imprécis et lent

Les systèmes basés sur des thyristors ont un temps de réponse relativement lent. Ils ne peuvent pas ajuster la puissance de sortie assez rapidement pour réagir aux changements dynamiques au sein du bain de métal en fusion, ce qui entraîne des fluctuations de température et des conditions de fusion sous-optimales.

Bruit audible et harmoniques

Une caractéristique commune des anciens fours alimentés par SCR est un bourdonnement fort et audible pendant le fonctionnement. De plus, ces systèmes introduisent un "bruit" électrique significatif ou des harmoniques dans le réseau électrique de l'installation, ce qui peut interférer avec d'autres équipements sensibles.

Comment les IGBT révolutionnent la conversion de puissance

Un transistor bipolaire à grille isolée (IGBT) est un semi-conducteur sophistiqué qui agit comme un interrupteur à grande vitesse. Les alimentations basées sur les IGBT exploitent cette capacité pour surmonter les limitations des technologies plus anciennes.

Le principe de la commutation haute fréquence

Considérez un thyristor comme un interrupteur mécanique rudimentaire et un IGBT comme un variateur numérique moderne. Les IGBT peuvent s'allumer et s'éteindre des dizaines de milliers de fois par seconde, ce qui leur permet de façonner précisément la forme d'onde électrique délivrée à la bobine d'induction du four.

Atteindre un facteur de puissance unitaire

Ce contrôle haute fréquence permet à l'alimentation de corriger activement son facteur de puissance, le portant à 0,98 ou plus. Cela signifie que presque toute l'électricité tirée du réseau est convertie en travail utile, réduisant drastiquement le gaspillage d'énergie et les coûts d'exploitation.

Permettre une modulation de puissance précise

Avec les IGBT, la puissance peut être ajustée en millisecondes. Cela permet au système de contrôle du four de maintenir une température exacte, d'optimiser l'action d'agitation du métal en fusion et de répondre instantanément aux changements de charge du four. Ce niveau de contrôle numérique crée également la base d'une optimisation de processus avancée pilotée par l'IA.

Comprendre les compromis

Bien que les avantages soient substantiels, l'adoption de la technologie IGBT implique des compromis clairs qui doivent être pris en compte pour toute mise à niveau ou nouvelle installation.

Coût initial plus élevé

Les alimentations IGBT sont plus avancées technologiquement et, par conséquent, ont un coût d'investissement initial plus élevé que les systèmes traditionnels basés sur des thyristors. Cet investissement est généralement justifié par des économies d'énergie à long terme et des gains de productivité.

Complexité du système

Ce sont des systèmes électroniques sophistiqués. Le dépannage et la maintenance nécessitent un personnel ayant une formation spécialisée en électronique de puissance, ce qui peut différer des compétences nécessaires pour les systèmes SCR plus anciens et plus simples.

Sensibilité à la qualité du réseau

Comme la plupart des appareils électroniques avancés, les systèmes IGBT peuvent être plus sensibles aux problèmes de qualité de l'énergie tels que les pics ou les creux de tension du réseau électrique. Une filtration et une protection de ligne appropriées sont essentielles pour assurer une fiabilité à long terme.

Faire le bon choix pour votre objectif

L'évaluation d'une mise à niveau IGBT dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est de maximiser l'efficacité énergétique : Le facteur de puissance quasi unitaire d'un système IGBT offre la plus grande opportunité de réduire les coûts d'électricité liés au four.

- Si votre objectif principal est d'améliorer la qualité du métal : Le contrôle précis et rapide de la puissance d'un IGBT permet une stabilité de température exceptionnelle et une agitation optimisée, conduisant à des fusions plus cohérentes et de meilleure qualité.

- Si votre objectif principal est d'augmenter le débit de l'usine : Des cycles de fusion plus rapides et plus efficaces et le potentiel d'une densité de puissance plus élevée dans les systèmes IGBT contribuent directement à l'augmentation des taux de production.

- Si votre objectif principal est de moderniser pour l'avenir : Les contrôles IGBT fournissent la plate-forme numérique nécessaire pour intégrer la surveillance avancée des processus, l'analyse de données et l'optimisation pilotée par l'IA.

En fin de compte, l'adoption de la technologie IGBT est une démarche stratégique qui consiste à passer de la simple gestion de la puissance du four à sa véritable maîtrise.

Tableau récapitulatif :

| Aspect | Systèmes SCR hérités | Systèmes IGBT modernes |

|---|---|---|

| Facteur de puissance | ~0,85 (Gaspillage d'énergie élevé) | 0,98+ (Quasi unitaire) |

| Précision du contrôle | Lent, imprécis | Milliseconde, numérique |

| Efficacité énergétique | Inférieure | Significativement supérieure |

| Bruit opérationnel | Bourdonnement audible | Fonctionnement silencieux |

| Harmoniques du réseau | Élevées | Faibles |

Prêt à maîtriser votre processus de fusion ?

Améliorez votre four à induction à canal avec les solutions avancées basées sur IGBT de KINTEK. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous fournissons des alimentations robustes et à haute efficacité, adaptées à vos besoins spécifiques. Notre technologie offre :

- Des économies d'énergie significatives avec un facteur de puissance quasi unitaire.

- Un contrôle de processus inégalé pour une qualité métallurgique supérieure.

- Des taux de production accrus grâce à une fusion plus rapide et plus efficace.

Que vous exploitiez une fonderie, une usine de recyclage de métaux ou un producteur d'alliages spécialisés, les capacités de personnalisation approfondies de KINTEK garantissent une adaptation parfaite à vos exigences uniques.

Contactez KINTEK dès aujourd'hui pour discuter de la façon dont notre technologie IGBT peut transformer les performances et la rentabilité de votre four.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire