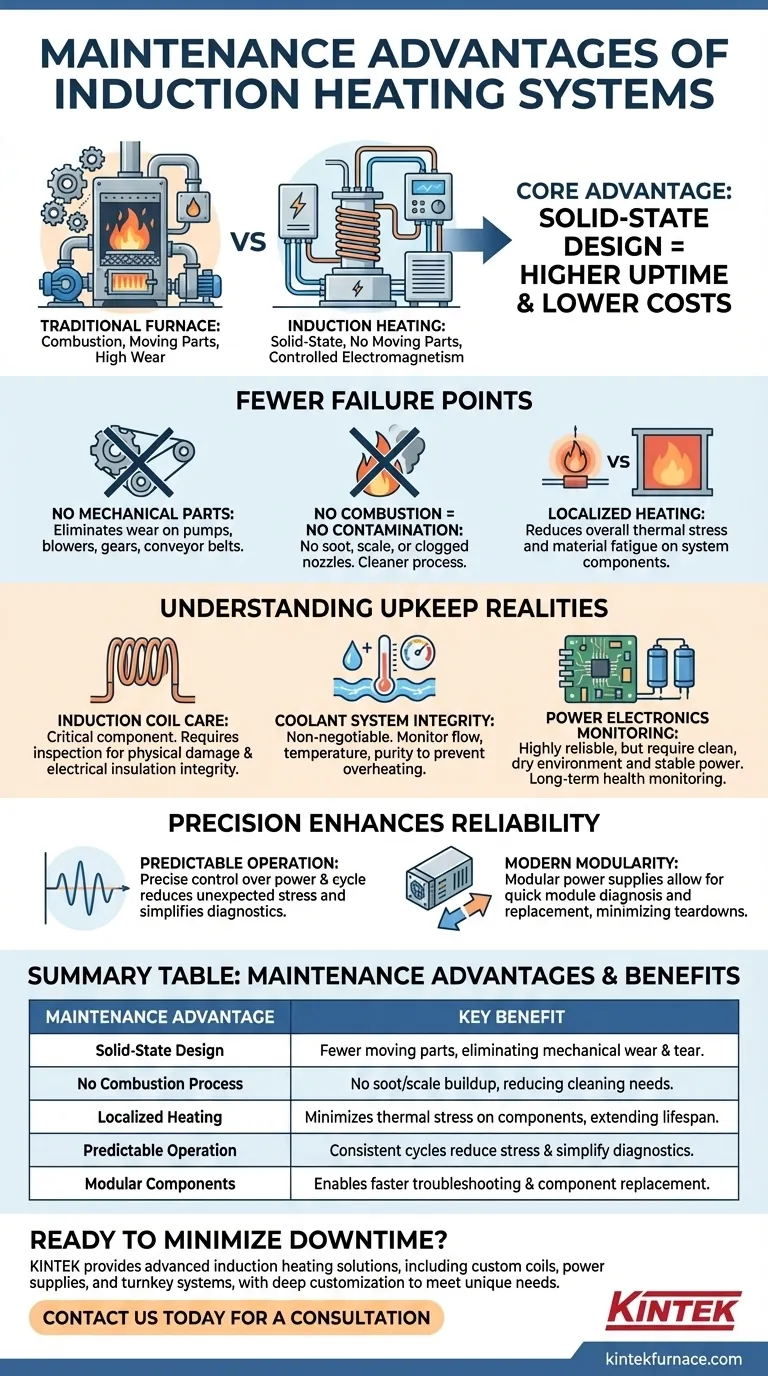

Du point de vue de la maintenance, le principal avantage du chauffage par induction est sa conception à semi-conducteurs. Contrairement aux fours traditionnels qui reposent sur la combustion et de nombreuses pièces mobiles, un système d'induction génère de la chaleur via un champ électromagnétique. Cette différence fondamentale signifie qu'il y a beaucoup moins de composants susceptibles de s'user, de tomber en panne ou de nécessiter un entretien fréquent, ce qui se traduit par une disponibilité nettement plus élevée et des coûts opérationnels à long terme réduits.

La fiabilité supérieure du chauffage par induction est une conséquence directe de sa technologie de base. En remplaçant la complexité mécanique et la combustion par un électromagnétisme contrôlé, il déplace fondamentalement la charge de maintenance des réparations fréquentes et réactives vers une surveillance prévisible et à long terme de la santé du système.

Pourquoi les systèmes d'induction ont moins de points de défaillance

La nature à faible entretien du chauffage par induction n'est pas un accident ; elle est intégrée aux principes de base du système. Elle élimine les sources de panne les plus courantes que l'on trouve dans les méthodes de chauffage conventionnelles.

L'absence de pièces mécaniques

Les fours traditionnels dépendent d'une multitude de composants mécaniques tels que des pompes à carburant, des soufflantes, des engrenages et des tapis roulants. Chacune de ces pièces représente un point de défaillance potentiel dû à l'usure, au désalignement ou à la fatigue.

Les systèmes d'induction sont presque entièrement exempts de ces composants. Le processus est piloté par l'électronique, éliminant les sources les plus fréquentes et les plus perturbatrices de temps d'arrêt de maintenance.

Pas de combustion, pas de contamination

Les fours qui brûlent des combustibles fossiles produisent inévitablement des sous-produits comme la suie et le tartre. Ces résidus doivent être nettoyés régulièrement pour éviter l'encrassement des buses de brûleur et maintenir un environnement de fonctionnement propre.

Le chauffage par induction est un processus entièrement propre. Puisqu'il n'y a pas de combustion, il n'y a pas de résidus à nettoyer de l'équipement, ce qui simplifie l'entretien et assure des performances constantes.

Le chauffage localisé réduit le stress du système

Une bobine d'induction ne chauffe que le matériau conducteur placé à l'intérieur. L'équipement environnant et le système lui-même ne sont pas soumis aux cycles thermiques intenses et généralisés courants dans un grand four.

Cette localisation de la chaleur réduit considérablement le stress thermique et la fatigue des matériaux sur les propres composants du système, contribuant à une durée de vie opérationnelle plus longue pour l'ensemble de l'installation.

Comprendre les réalités de l'entretien

Bien que mécaniquement simples, les systèmes d'induction sont des dispositifs électroniques sophistiqués. Leur objectif de maintenance passe de l'usure mécanique à l'intégrité des systèmes électriques et de refroidissement.

La bobine d'induction est un composant critique

La bobine d'induction elle-même est le cœur du système. Bien qu'elle n'ait pas de pièces mobiles, elle est constituée de tubes de cuivre et est susceptible d'être endommagée par un impact physique ou un arc électrique si une pièce est mal positionnée.

L'entretien de la bobine concerne principalement l'inspection et le soin. Assurer son intégrité structurelle et son isolation électrique est essentiel pour un fonctionnement efficace et sûr.

L'intégrité du système de refroidissement est non négociable

Pour gérer d'immenses courants électriques, la bobine d'induction et l'alimentation électrique doivent être refroidies activement, généralement avec de l'eau. Le système de refroidissement est la pierre angulaire du chauffage par induction.

Un entretien approprié exige des vérifications régulières du débit, de la température et de la pureté du liquide de refroidissement. Une défaillance du système de refroidissement peut rapidement entraîner une surchauffe et une défaillance catastrophique de la bobine ou des composants électroniques de puissance coûteux.

Surveillance de l'électronique de puissance

Le système est alimenté par une alimentation CA sophistiquée et des condensateurs résonants. Ce sont des composants à semi-conducteurs très fiables avec une longue durée de vie, mais ils ne sont pas à l'abri des pannes.

L'entretien implique de s'assurer qu'ils fonctionnent dans un environnement propre et sec avec une alimentation électrique stable. La maintenance concerne davantage la surveillance de la santé à long terme et le remplacement planifié que la réparation réactive.

Comment le contrôle de précision améliore la fiabilité

Les caractéristiques distinctives du chauffage par induction – sa précision et sa contrôlabilité – jouent également un rôle direct dans sa fiabilité et sa facilité de maintenance.

Un fonctionnement prévisible réduit le stress inattendu

L'induction permet un contrôle extrêmement précis de la puissance, de la fréquence et du temps de cycle. Cela signifie que le système fonctionne dans une fenêtre étroite et prévisible, cycle après cycle.

Cette cohérence minimise les chocs thermiques et électriques aléatoires qui peuvent stresser les composants, rendant les pannes beaucoup moins fréquentes. Lorsque des problèmes surviennent, la nature reproductible du processus rend les diagnostics plus simples et plus rapides.

La modularité moderne simplifie les réparations

De nombreux systèmes d'induction modernes sont conçus avec des composants modulaires, en particulier l'alimentation électrique.

En cas de panne, un module spécifique peut souvent être diagnostiqué et remplacé rapidement, réduisant considérablement le temps de dépannage et de réparation par rapport au démontage extensif qui pourrait être nécessaire pour un four monolithique.

Faire le bon choix pour votre opération

Le choix d'une technologie de chauffage nécessite de peser les profils de maintenance par rapport à vos objectifs de production spécifiques. Les avantages du chauffage par induction sont les plus clairs lorsque la disponibilité et la qualité sont primordiales.

- Si votre objectif principal est une disponibilité et une répétabilité maximales : L'induction est supérieure, car sa conception à semi-conducteurs élimine les sources les plus courantes de défaillance mécanique que l'on trouve dans les fours traditionnels.

- Si votre objectif principal est la qualité du processus : Le chauffage précis et contrôlable par induction améliore non seulement le produit final, mais réduit également le stress thermique sur l'équipement, contribuant directement à sa fiabilité à long terme.

- Si votre objectif principal est de faire évoluer les compétences en maintenance : L'adoption de l'induction déplace la charge des réparations mécaniques (soudure, engrenages, pompes) vers la surveillance des systèmes électriques et de refroidissement, ce qui nécessite une expertise différente mais souvent plus prévisible.

En fin de compte, investir dans le chauffage par induction est un investissement dans un processus de production plus propre, plus précis et hautement fiable.

Tableau récapitulatif :

| Avantage de la maintenance | Bénéfice clé |

|---|---|

| Conception à semi-conducteurs | Moins de pièces mobiles, éliminant l'usure mécanique. |

| Pas de processus de combustion | Pas d'accumulation de suie ou de tartre, réduisant les besoins de nettoyage. |

| Chauffage localisé | Minimise le stress thermique sur les composants du système, prolongeant la durée de vie. |

| Fonctionnement prévisible | Des cycles cohérents réduisent le stress inattendu et simplifient les diagnostics. |

| Composants modulaires | Permet un dépannage et un remplacement de composants plus rapides. |

Prêt à minimiser les temps d'arrêt et à maximiser l'efficacité de votre production ?

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à diverses installations industrielles des solutions de chauffage par induction avancées. Notre gamme de produits, comprenant des bobines d'induction personnalisées, des alimentations électriques et des systèmes clés en main complets, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences uniques de traitement thermique.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de chauffage par induction fiables et à faible maintenance peuvent améliorer la disponibilité et la qualité de votre opération. Contactez-nous via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité