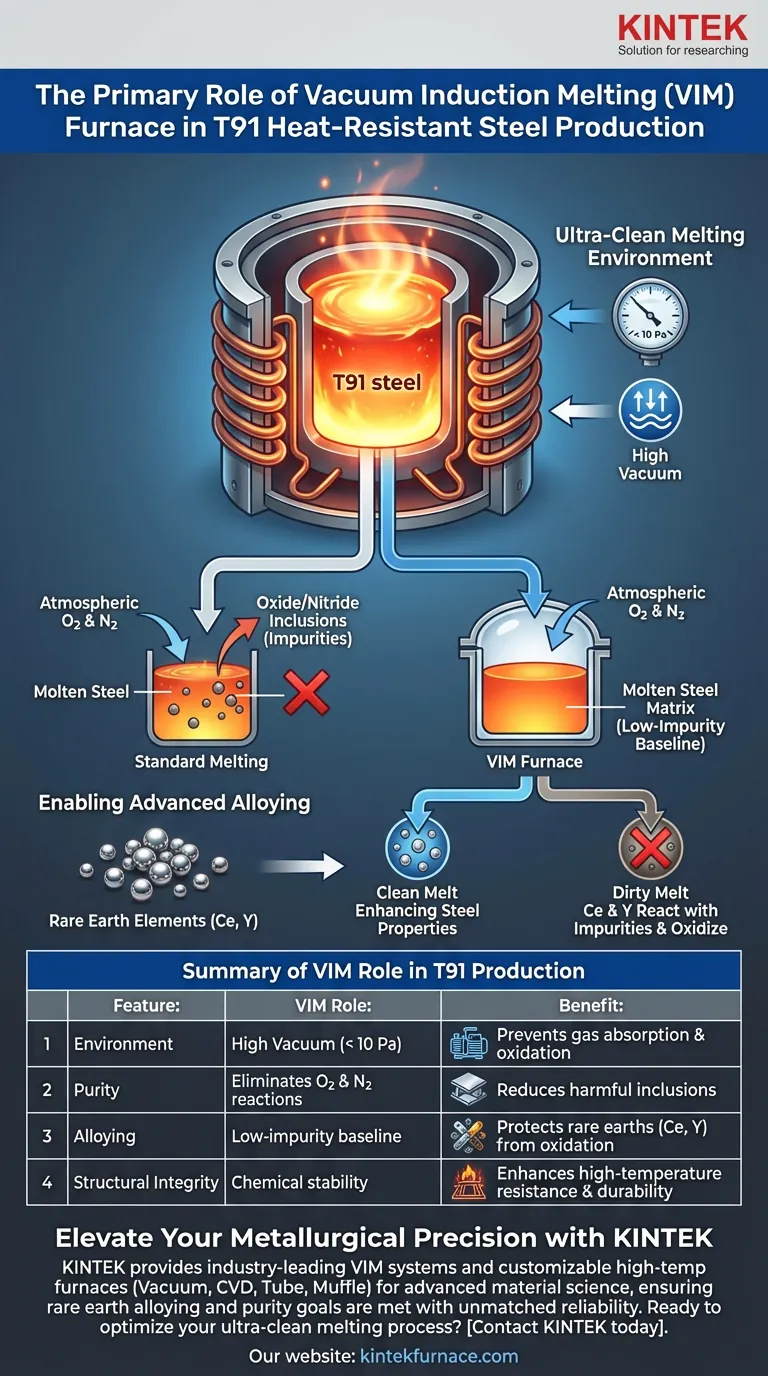

Le rôle principal d'un four de fusion par induction sous vide (VIM) est de créer un environnement de fusion ultra-propre, essentiel à l'intégrité de l'acier résistant à la chaleur T91. En fonctionnant sous des conditions de vide poussé inférieures à 10 Pa, le four élimine efficacement l'interaction entre l'acier en fusion et l'oxygène ou l'azote atmosphériques. Cette isolation fournit la base de faible impureté nécessaire à un alliage précis.

En éliminant efficacement les contaminants atmosphériques, le four VIM sert d'étape préalable à l'ajout d'éléments sensibles de terres rares, garantissant qu'ils améliorent les propriétés de l'acier plutôt que de réagir avec les impuretés.

La mécanique de la pureté

Pour comprendre pourquoi le VIM est essentiel pour l'acier T91, il faut aller au-delà de la simple fusion et comprendre l'environnement chimique requis pour les alliages de haute performance.

Isolation sous vide poussé

Le four VIM se distingue par le maintien d'un niveau de vide inférieur à 10 Pa.

Il ne s'agit pas simplement d'abaisser la pression, mais d'évacuer les gaz réactifs. Cet environnement empêche la matrice en fusion d'absorber des gaz qui compromettraient autrement l'intégrité structurelle du produit final.

Inhibition des réactions indésirables

Dans les procédés de fusion standard, l'acier en fusion réagit agressivement avec l'oxygène et l'azote de l'air.

Pour l'acier T91, ces réactions sont préjudiciables. Le four VIM inhibe entièrement ces réactions, garantissant que le métal de base reste chimiquement stable et exempt d'inclusions d'oxydes ou de nitrures.

Permettre un alliage avancé

Le besoin profond de VIM dans la production de T91 réside dans les exigences spécifiques de sa composition d'alliage, en particulier en ce qui concerne les éléments de terres rares.

La base pour les terres rares

La production d'acier T91 implique souvent l'ajout d'éléments de terres rares tels que le cérium (Ce) et l'yttrium (Y).

Ces éléments sont très réactifs à l'oxygène. S'ils sont introduits dans un bain "sale", ils s'oxyderaient immédiatement et deviendraient des impuretés plutôt que des agents d'alliage.

Assurer l'efficacité de l'alliage

Étant donné que le four VIM établit une base de faible impureté, le cérium et l'yttrium ajoutés peuvent remplir leur fonction prévue.

Le vide garantit que ces éléments coûteux et critiques sont utilisés pour l'amélioration structurelle plutôt que d'être gaspillés à neutraliser des contaminants préexistants.

Considérations opérationnelles et compromis

Bien que le VIM soit essentiel pour la pureté, il introduit des complexités spécifiques qui doivent être gérées.

Complexité de l'équipement

Les fours VIM sont des systèmes complexes nécessitant une synchronisation précise entre les pompes à vide, les systèmes de refroidissement et les alimentations électriques par induction.

Comme indiqué dans les configurations standard, des composants tels que les intercouches refroidies par eau et les inducteurs revêtus de céramique nécessitent une maintenance rigoureuse pour éviter les pannes du système ou les dangers pour la sécurité.

Limitations de débit

La nature du traitement sous vide nécessite généralement une production par lots plutôt qu'un flux continu.

Cette concentration sur la qualité et la pureté se fait souvent au détriment de la vitesse et du volume, ce qui le rend moins adapté aux aciers de qualité inférieure où le débit est la priorité.

Faire le bon choix pour votre objectif

Lors de la planification de la ligne de production pour le T91 ou des alliages similaires de haute performance, considérez comment le processus VIM s'aligne sur vos objectifs métallurgiques.

- Si votre objectif principal est la pureté du matériau : Le four VIM est non négociable, car il fournit la seule méthode fiable pour maintenir les niveaux d'oxygène et d'azote suffisamment bas pour les spécifications de haute qualité.

- Si votre objectif principal est l'alliage aux terres rares : Vous devez utiliser le VIM pour empêcher l'oxydation immédiate d'éléments tels que le cérium et l'yttrium, en veillant à ce qu'ils modifient efficacement la microstructure de l'acier.

Le four de fusion par induction sous vide n'est pas seulement un récipient de chauffage ; c'est un instrument de précision qui garantit la fidélité chimique requise pour la production d'acier T91 avancé.

Tableau récapitulatif :

| Caractéristique | Rôle du four VIM dans la production de T91 | Bénéfice pour le matériau |

|---|---|---|

| Environnement | Vide poussé (< 10 Pa) | Prévient l'absorption de gaz et l'oxydation |

| Pureté | Élimine les réactions O2 et N2 | Réduit les inclusions non métalliques nocives |

| Alliage | Base de faible impureté | Protège les terres rares (Ce, Y) de l'oxydation |

| Intégrité structurelle | Stabilité chimique | Améliore la résistance aux hautes températures et la durabilité |

Élevez votre précision métallurgique avec KINTEK

Les alliages de haute performance comme le T91 exigent un environnement sous vide qui ne laisse aucune place à l'erreur. KINTEK fournit des systèmes de fusion par induction sous vide (VIM) de pointe et des fours spécialisés à haute température conçus pour répondre aux normes rigoureuses de la science des matériaux avancés. Soutenues par une R&D et une fabrication expertes, nos solutions personnalisables—y compris les systèmes sous vide, CVD, à tube et à moufle—garantissent que vos objectifs d'alliage aux terres rares et de pureté sont atteints avec une fiabilité inégalée.

Prêt à optimiser votre processus de fusion ultra-propre ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Jun Liu, Xikou He. Effect of Ce-Y Composite Addition on the Inclusion Evolution in T91 Heat-Resistant Steel. DOI: 10.3390/ma18071459

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quelle est la fonction principale d'un agitateur mécanique dans le moulage par agitation ? Uniformité du composite hybride Al2214

- Quels sont les inconvénients du four à induction ? Principales limitations pour la fusion des métaux

- Quels avantages en matière de sécurité offrent les fours à induction pour la fusion de l'or ? Fusion sans flamme et confinée pour une sécurité maximale de l'opérateur

- Comment fonctionne un four à induction sous vide ? Obtenir la fusion de métaux ultra-purs pour des alliages supérieurs

- Quels sont les avantages des mécanismes d'agitation dans les fours de fusion à induction ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les propriétés clés des alliages de titane et pourquoi sont-ils fondus dans des fours VIM ? Débloquez la production d'alliages haute performance

- Quels sont les avantages de l'utilisation d'un four de fusion par induction sous vide pour les alliages Cr-Si ? Uniformité et pureté supérieures

- Qu'est-ce que la fusion par arc sous vide (VAR) et quel est son objectif principal ? Atteindre une pureté et des performances métalliques supérieures