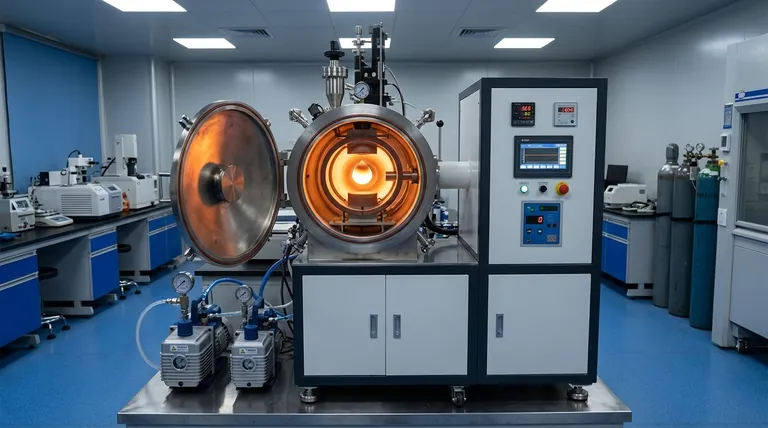

Le principal avantage technique d'un four de fusion à induction par lévitation magnétique sous vide est l'élimination complète de la contamination par creuset grâce à l'utilisation de la suspension électromagnétique. Cette technologie permet la production d'alliages à haute entropie d'une pureté et d'une uniformité compositionnelle exceptionnelles en combinant la fusion sans contact avec un brassage électromagnétique intense dans un environnement de vide poussé.

En suspendant le métal en fusion, cette méthode élimine la principale source d'impuretés – le creuset lui-même – tout en utilisant simultanément des forces électromagnétiques pour mélanger agressivement des compositions d'alliages complexes.

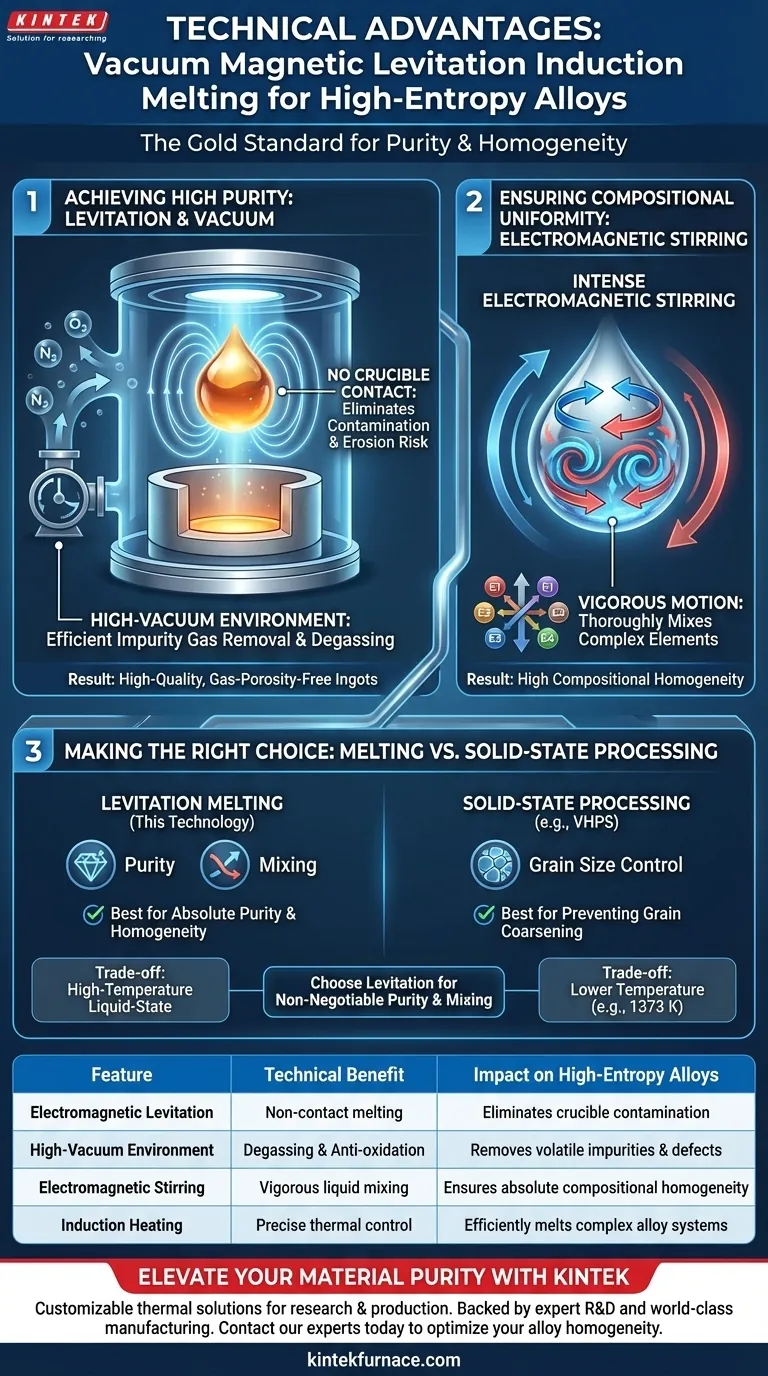

Obtenir une haute pureté grâce à la lévitation

Élimination du contact avec le creuset

La caractéristique distinctive de cette technologie est l'utilisation de la force électromagnétique pour suspendre le métal en fusion.

Étant donné que le métal liquide n'entre jamais en contact direct avec les parois du creuset, il n'y a aucun risque d'érosion du matériau du creuset et de contamination du bain de fusion. Ceci est essentiel pour les alliages à haute entropie (HEA) qui peuvent contenir des éléments réactifs qui attaquent généralement les revêtements de creuset standard.

Élimination efficace des gaz d'impuretés

Le four fonctionne dans un environnement de vide poussé, ce qui remplit une double fonction au-delà de la simple isolation.

Le vide favorise activement l'élimination des gaz d'impuretés volatils du bain de fusion. En abaissant la pression partielle d'oxygène, le système empêche l'oxydation et dégazifie le matériau, ce qui donne des lingots de haute qualité exempts de porosité gazeuse.

Assurer l'uniformité de la composition

Brassage électromagnétique intense

Les alliages à haute entropie sont constitués de plusieurs éléments principaux, ce qui fait de la ségrégation un défi technique important lors de la production.

Le même champ électromagnétique qui lévite le métal induit également un brassage intense dans la gouttelette en fusion. Ce mouvement continu et vigoureux garantit que tous les éléments constitutifs sont soigneusement mélangés, ce qui donne un alliage d'une grande homogénéité compositionnelle dans tout le lingot.

Comprendre les compromis

Fusion vs. Traitement à l'état solide

Bien que la lévitation magnétique sous vide soit supérieure en termes de pureté et de mélange, il s'agit fondamentalement d'un processus à l'état liquide à haute température.

En revanche, des méthodes comme le frittage par pressage à chaud sous vide (VHPS) fonctionnent à des températures plus basses, à l'état solide (par exemple, 1373 K). Bien que la fusion par lévitation assure le mélange, les températures élevées impliquées peuvent ne pas offrir la même inhibition de la croissance des grains que celle trouvée dans les techniques de frittage à plus basse température.

Faire le bon choix pour votre objectif

Pour déterminer si ce four correspond à vos besoins de production, tenez compte de vos objectifs spécifiques concernant la microstructure et la pureté de l'alliage.

- Si votre objectif principal est la pureté et l'homogénéité absolues : Utilisez la lévitation magnétique sous vide pour éviter la contamination par le creuset et garantir le mélange complet des éléments complexes.

- Si votre objectif principal est le contrôle de la taille des grains : Sachez que si la lévitation assure la pureté, les méthodes à l'état solide comme le VHPS peuvent être mieux adaptées pour prévenir le grossissement des grains pendant la formation.

Cette technologie représente la référence absolue pour la production d'alliages complexes où la pureté chimique et l'homogénéité sont non négociables.

Tableau récapitulatif :

| Caractéristique | Avantage technique | Impact sur les alliages à haute entropie |

|---|---|---|

| Lévitation électromagnétique | Fusion sans contact | Élimine la contamination par le creuset et l'érosion des éléments réactifs |

| Environnement de vide poussé | Dégazage et anti-oxydation | Élimine les impuretés volatiles et prévient les défauts induits par l'oxygène |

| Brassage électromagnétique | Mélange vigoureux à l'état liquide | Assure une homogénéité compositionnelle absolue sur plusieurs éléments |

| Chauffage par induction | Contrôle thermique précis | Fait fondre efficacement des systèmes d'alliages complexes à points de fusion élevés |

Élevez la pureté de vos matériaux avec KINTEK

La précision dans la production d'alliages à haute entropie exige un équipement qui élimine la contamination à la source. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes avancés de lévitation magnétique sous vide, ainsi que notre gamme complète de fours Muffle, Tube, Rotatifs et CVD. Que vous ayez besoin d'une pureté absolue grâce à la fusion sans contact ou d'un contrôle spécialisé de la taille des grains, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Prêt à optimiser l'homogénéité de votre alliage ? Contactez nos experts dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Mateusz Włoczewski, Dariusz M. Jarząbek. AlCoCrFeNiTi0.2 High-Entropy Alloy Under Plasma Nitriding: Complex Microstructure Transformation, Mechanical and Tribological Enhancement. DOI: 10.1007/s11661-025-07752-1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est la fonction d'un four à induction sous vide pour l'acier 6Mo ? Fusion de précision pour les alliages super-austénitiques

- Pourquoi l'utilisation de fours industriels de fusion sous vide par induction (VIM) ou de fours à arc électrique est-elle essentielle pour la production d'acier à manganèse moyen (MMnS) haute performance ?

- Comment fonctionne le chauffage par induction à noyau ? Débloquez une chaleur efficace et contrôlée pour les métaux

- Pourquoi un four à induction sous vide est-il utilisé pour la fusion et la coulée de l'acier RAFM ? Pureté de précision pour la recherche nucléaire

- Pourquoi un four à arc électrique sous vide est-il essentiel pour les alliages Ti-Al ? Obtenez une pureté et une homogénéité métalliques supérieures

- Quels sont les principaux avantages de l'utilisation d'un four à induction pour la fusion des métaux ? Débloquez une efficacité et une qualité supérieures

- Quel rôle jouent les fours à induction à moyenne fréquence dans le traitement thermique ? Obtenir des propriétés métallurgiques supérieures

- Comment un four à induction à chauffage haute fréquence contribue-t-il au frittage des alliages Titane-Zirconium ?