En bref, les principaux avantages d'un four à induction sont son efficacité énergétique exceptionnelle, son contrôle précis de la température et sa capacité à produire un métal en fusion propre et de haute qualité. Ces avantages découlent de sa méthode unique utilisant l'induction électromagnétique pour chauffer directement le métal, plutôt que de s'appuyer sur la combustion de carburant externe ou des éléments chauffants.

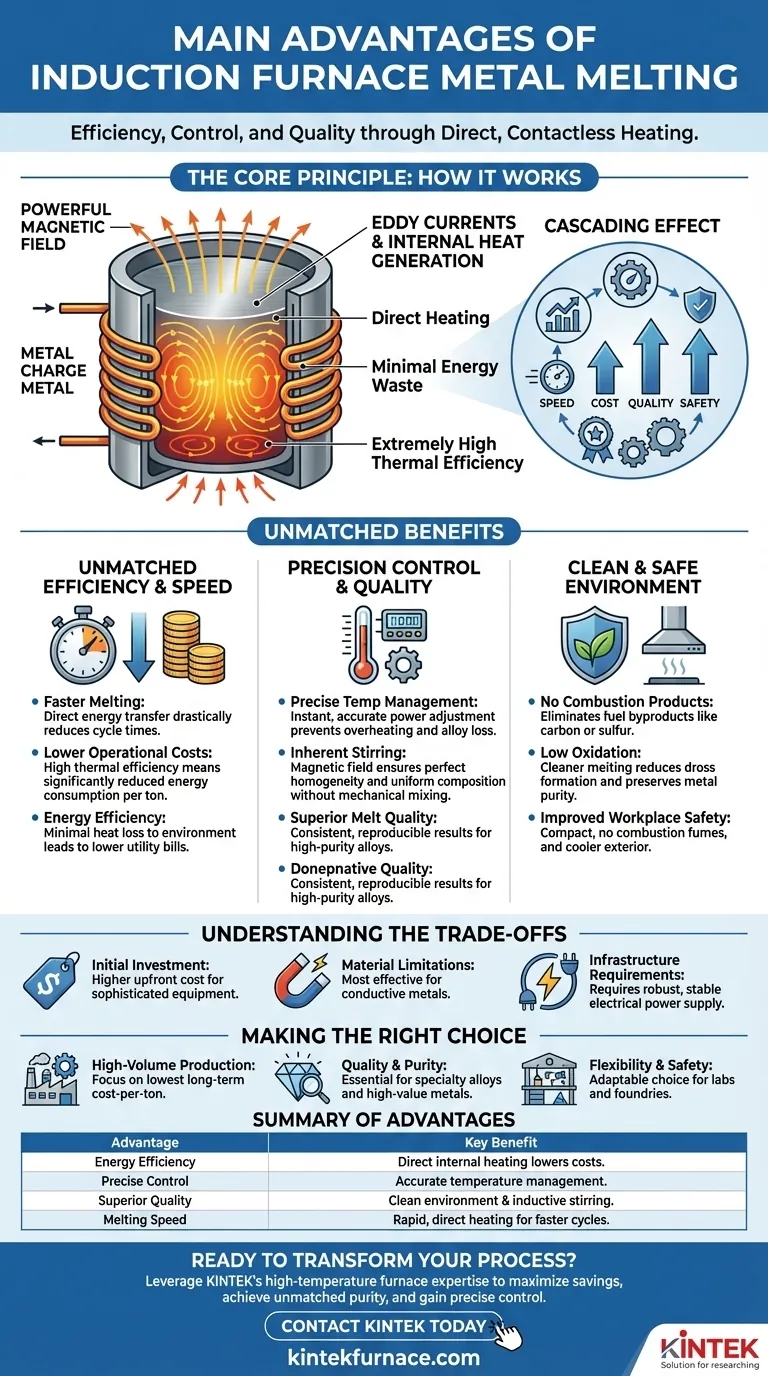

L'avantage fondamental de la technologie à induction n'est pas une seule caractéristique, mais la manière dont son principe fondamental — le chauffage direct et sans contact — crée un effet cascade d'avantages en termes de vitesse, de coût, de qualité et de sécurité que les fours traditionnels ne peuvent égaler.

Le principe fondamental : comment l'induction offre une efficacité supérieure

Un four à induction fonctionne selon un principe différent des fours à combustible ou à résistance standard. Cette différence fondamentale est la source de ses principaux avantages.

Le chauffage direct minimise le gaspillage d'énergie

Une bobine à induction génère un champ magnétique alternatif puissant. Lorsqu'un métal conducteur est placé à l'intérieur de ce champ, il induit des courants électriques (appelés courants de Foucault) dans le métal lui-même.

La résistance du métal à l'écoulement de ces courants génère une chaleur intense et précise. Étant donné que la chaleur est générée à l'intérieur de la pièce, l'efficacité thermique est extrêmement élevée, avec une perte d'énergie minimale vers l'environnement environnant.

Vitesse de fusion inégalée

Cette méthode de chauffage direct transfère l'énergie au métal avec une rapidité et une efficacité incroyables. Il en résulte des temps de fusion nettement plus rapides par rapport aux méthodes conventionnelles, qui doivent d'abord chauffer la chambre du four, puis transférer cette chaleur à la charge par rayonnement et convection.

Coûts d'exploitation réduits

La combinaison d'une efficacité thermique élevée et d'une fusion rapide entraîne une réduction notable de la consommation d'énergie par tonne de métal fondue. Cette efficacité énergétique se traduit directement par des factures d'énergie plus basses et une réduction des coûts d'exploitation globaux.

Atteindre un contrôle et une qualité sans précédent

L'efficacité n'est qu'une partie de l'équation. La technologie à induction offre un niveau de contrôle qui a un impact direct sur la qualité du produit final.

Gestion précise de la température

La puissance fournie à la bobine à induction peut être ajustée instantanément et avec une grande précision. Cela permet un contrôle de température exceptionnellement précis du bain de fusion, évitant la surchauffe et la perte d'éléments d'alliage précieux.

Agitation inhérente pour des bains homogènes

Le champ magnétique qui chauffe le métal crée également une action d'agitation au sein du bain en fusion. Cette agitation par induction est un avantage unique, car elle mélange naturellement le métal pour assurer une composition d'alliage parfaitement homogène et uniforme sans équipement mécanique.

Un environnement de fusion propre et contrôlé

Puisqu'il n'y a pas de combustion, aucun sous-produit de carburant comme le carbone ou le soufre n'est introduit dans le bain de fusion. Ce processus crée un environnement de fusion propre avec une faible teneur en oxygène, ce qui minimise l'oxydation et la formation de crasse, préservant ainsi la pureté et l'intégrité du métal.

Comprendre les compromis

Bien que puissante, la technologie à induction n'est pas la solution universelle pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Investissement initial en capital

Les systèmes de fours à induction ont généralement un coût initial plus élevé par rapport aux fours à combustible plus simples. Les alimentations sophistiquées et les bobines en cuivre représentent un investissement initial important.

Limites de matériaux et de charge

Le processus repose sur des principes électromagnétiques, ce qui signifie qu'il est plus efficace pour faire fondre les métaux conducteurs. Bien qu'il existe des techniques avancées, la fusion de matériaux non conducteurs ou de charges avec une très mauvaise continuité électrique peut être inefficace ou peu pratique.

Exigences d'infrastructure

Ces fours nécessitent une alimentation électrique robuste et stable, souvent une alimentation triphasée de grande capacité. Les installations peuvent avoir besoin de mettre à niveau leur infrastructure électrique pour prendre en charge le système, ce qui ajoute au coût initial d'installation et à la complexité.

Faire le bon choix pour votre application

Le choix de la bonne technologie de fusion dépend entièrement de votre objectif opérationnel principal.

- Si votre objectif principal est une production rentable et à grand volume : L'efficacité énergétique supérieure et les temps de cycle rapides de l'induction offriront le coût par tonne le plus bas à long terme.

- Si votre objectif principal est la qualité et la pureté des matériaux : Le contrôle précis de la température, l'environnement propre et l'agitation inhérente d'un four à induction sont non négociables pour la production d'alliages spéciaux ou de métaux de haute pureté.

- Si votre objectif principal est la flexibilité opérationnelle et la sécurité au travail : L'empreinte compacte, le démarrage rapide et l'absence de fumées de combustion font de l'induction un choix plus sûr et plus adaptable pour les laboratoires, les fonderies ayant des travaux variés ou les installations intérieures.

En fin de compte, choisir un four à induction est un investissement dans le contrôle des processus, l'efficacité opérationnelle et la qualité du produit final.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Efficacité énergétique | Le chauffage interne direct minimise les déchets, réduisant les coûts d'exploitation. |

| Contrôle précis | Une gestion précise de la température évite la surchauffe et la perte d'alliage. |

| Qualité de fusion supérieure | Un environnement propre et une agitation par induction garantissent un métal homogène et pur. |

| Vitesse de fusion | Le chauffage direct et rapide entraîne des temps de cycle nettement plus courts. |

Prêt à transformer votre processus de fusion des métaux ?

Le choix de la bonne technologie de four est essentiel pour atteindre vos objectifs de production en matière de coût, de qualité et d'efficacité. Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions thermiques avancées adaptées à vos défis uniques.

Notre expertise en fours à haute température peut vous aider à :

- Maximiser les économies d'énergie grâce à des systèmes de fusion très efficaces.

- Atteindre une pureté inégalée pour les alliages spéciaux et les métaux de grande valeur.

- Obtenir un contrôle précis des processus pour garantir des résultats cohérents et de haute qualité.

Que vous fondiez des métaux conducteurs dans une fonderie ou un laboratoire, notre équipe est prête à concevoir une solution qui répond à vos besoins spécifiques.

Contactez KINTEL dès aujourd'hui pour une consultation et découvrez comment nos solutions de fours à induction peuvent améliorer votre exploitation.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs