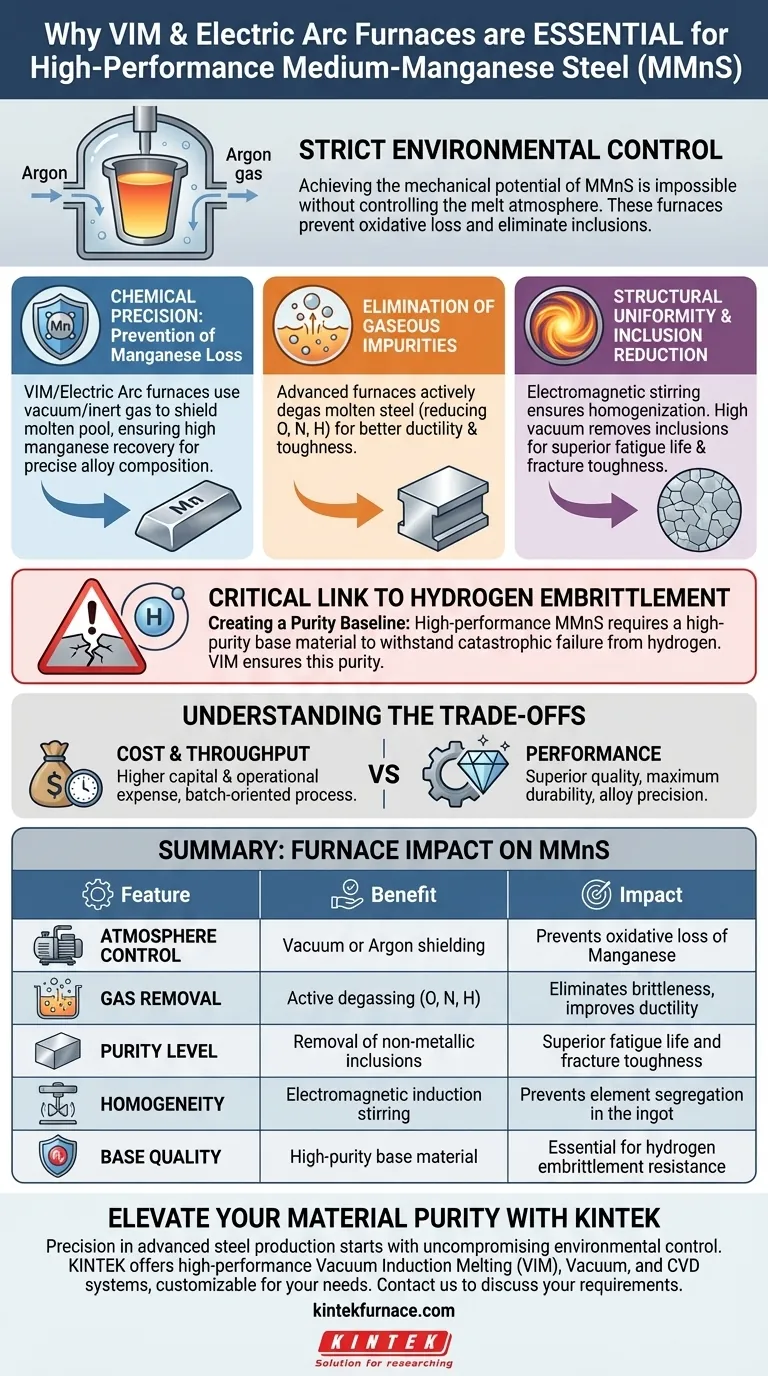

La production d'acier à manganèse moyen (MMnS) haute performance repose entièrement sur un contrôle environnemental strict pendant la phase de fusion. Les fours industriels de fusion sous vide par induction (VIM) ou les fours à arc électrique sont essentiels car ils permettent une régulation précise de la teneur en gaz – en particulier l'oxygène, l'azote et l'hydrogène – nécessaire pour éliminer les impuretés nocives. Cet environnement sous vide poussé ou protégé par de l'argon assure une récupération maximale du manganèse et crée le matériau de base de haute pureté nécessaire pour résister à la fragilisation par l'hydrogène.

Point clé à retenir Il est impossible d'atteindre le potentiel mécanique de l'acier à manganèse moyen sans contrôler l'atmosphère de fusion. Ces fours empêchent la perte oxydative du manganèse et éliminent les inclusions microscopiques, garantissant que le matériau est suffisamment pur pour résister aux modes de défaillance critiques tels que la fragilisation par l'hydrogène.

L'impératif de la précision chimique

Prévention de la perte de manganèse

Le manganèse est un élément réactif qui est sujet à une perte oxydative importante lorsqu'il est exposé à l'air à des températures de fusion.

Les fours VIM et à arc électrique utilisent des environnements sous vide ou sous gaz inerte (argon) pour protéger le bain de fusion. Cela garantit un taux de récupération élevé du manganèse, maintenant la composition précise de l'alliage requise pour les propriétés mécaniques prévues de l'acier.

Élimination des impuretés gazeuses

Les processus de fusion standard piègent souvent des gaz qui dégradent les performances de l'acier.

Les fours avancés équipés d'unités de décarburation sous vide ou de protection à l'argon dégagent activement l'acier fondu. Cela réduit considérablement la teneur en oxygène, en azote et en hydrogène, qui sont préjudiciables à la ductilité et à la ténacité du matériau.

Obtention de l'uniformité structurelle

Réduction des inclusions nocives

Les impuretés dans le bain de fusion se solidifient finalement en inclusions, qui agissent comme des concentrateurs de contraintes dans l'acier fini.

En fonctionnant dans un environnement sous vide poussé, ces fours facilitent l'élimination de ces inclusions non métalliques. Le résultat est une microstructure plus propre qui présente une durée de vie en fatigue et une ténacité à la rupture supérieures.

Homogénéisation par agitation électromagnétique

Un avantage distinct des fours VIM est l'utilisation de l'induction électromagnétique.

Ce mécanisme agite naturellement le métal en fusion, assurant un degré élevé d'homogénéisation compositionnelle. Il garantit que les éléments d'alliage tels que le fer, le manganèse et le carbone sont répartis uniformément dans l'ingot, empêchant la ségrégation.

Le lien critique avec la fragilisation par l'hydrogène

Création d'une base de pureté

La fragilisation par l'hydrogène est un mode de défaillance catastrophique où le métal devient cassant et se fracture en raison de l'introduction d'hydrogène.

Le MMnS haute performance nécessite un matériau de base de haute pureté pour évaluer et atteindre correctement sa résistance à ce phénomène. Si le matériau de base est déjà compromis par l'hydrogène ou des inclusions pendant la fusion, sa résistance à la fragilisation par l'hydrogène environnementale ne peut être ni évaluée ni garantie avec précision.

Comprendre les compromis

Coût vs Performance

Bien que les fours VIM et les fours à arc électrique spécialisés offrent une qualité supérieure, ils représentent des dépenses d'investissement et d'exploitation importantes par rapport à la fusion par induction standard.

Limitations de débit

Les processus sous vide sont intrinsèquement orientés par lots et prennent du temps en raison de la nécessité de pomper et de remplir d'argon. Cela peut constituer un goulot d'étranglement dans les environnements de production à grand volume, obligeant les fabricants à équilibrer les exigences de pureté et la vitesse de production.

Faire le bon choix pour votre objectif

Lors de la sélection d'une voie de production pour l'acier à manganèse moyen, tenez compte de vos exigences d'utilisation finale :

- Si votre objectif principal est la durabilité maximale : Privilégiez le traitement VIM pour minimiser les inclusions et maximiser la résistance à la fragilisation par l'hydrogène.

- Si votre objectif principal est la précision de l'alliage : Utilisez des environnements sous vide ou protégés par de l'argon pour garantir que la teneur finale en manganèse corresponde à vos spécifications exactes sans perte oxydative.

La fiabilité ultime dans les aciers avancés ne concerne pas seulement la recette ; elle concerne la pureté de la cuisine.

Tableau récapitulatif :

| Caractéristique | Avantage du four VIM / à arc électrique | Impact sur l'acier à manganèse moyen |

|---|---|---|

| Contrôle de l'atmosphère | Blindage sous vide ou à l'argon | Prévient la perte oxydative du manganèse |

| Élimination des gaz | Dégazage actif (O, N, H) | Élimine la fragilité et améliore la ductilité |

| Niveau de pureté | Élimination des inclusions non métalliques | Durée de vie en fatigue et ténacité à la rupture supérieures |

| Homogénéité | Agitation par induction électromagnétique | Prévient la ségrégation des éléments dans l'ingot |

| Qualité de base | Matériau de base de haute pureté | Essentiel pour la résistance à la fragilisation par l'hydrogène |

Élevez la pureté de vos matériaux avec KINTEK

La précision dans la production d'aciers avancés commence par un contrôle environnemental sans compromis. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes VIM (fusion sous vide par induction), sous vide et CVD haute performance, ainsi que d'autres fours de laboratoire spécialisés à haute température. Nos systèmes sont entièrement personnalisables pour répondre à vos besoins métallurgiques uniques, garantissant une récupération maximale du manganèse et l'élimination des impuretés nocives.

Prêt à atteindre la fiabilité ultime dans le développement de vos alliages ?

Contactez les experts KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Mahmoud Elaraby, Vahid Javaheri. Computational Designing Approach for Medium Manganese Steels with Potential Better Hydrogen Embrittlement Resistance. DOI: 10.3384/ecp212.032

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Comment le contrôle précis de la température dans un four à induction haute température influence-t-il la fusion de l'AL-2024 pour les composites ?

- Quel est le matériau de creuset dans le four à induction ? Choisissez le bon creuset pour votre métal

- Quel est le mécanisme d'ajout de fondant dans les bains de bronze d'aluminium C95800 ? Maîtriser l'art de la coulée à haute densité

- Comment les modules IGBT contribuent-ils aux économies de coûts dans les machines de fusion ? Augmentez l'efficacité et réduisez les coûts opérationnels

- Quelles sont les industries clés qui utilisent les fours à induction sous vide ? Essentiel pour l'aérospatiale, le médical et l'électronique

- Quels facteurs faut-il prendre en compte lors du choix d'un four de fusion à induction ? Un guide pour maximiser le retour sur investissement

- Comment le chauffage par induction améliore-t-il la qualité des produits ? Atteindre Précision, Vitesse et Constance

- Pourquoi l'efficacité énergétique est-elle importante lors du choix d'un four de fusion à induction ? Réduisez les coûts et augmentez la productivité