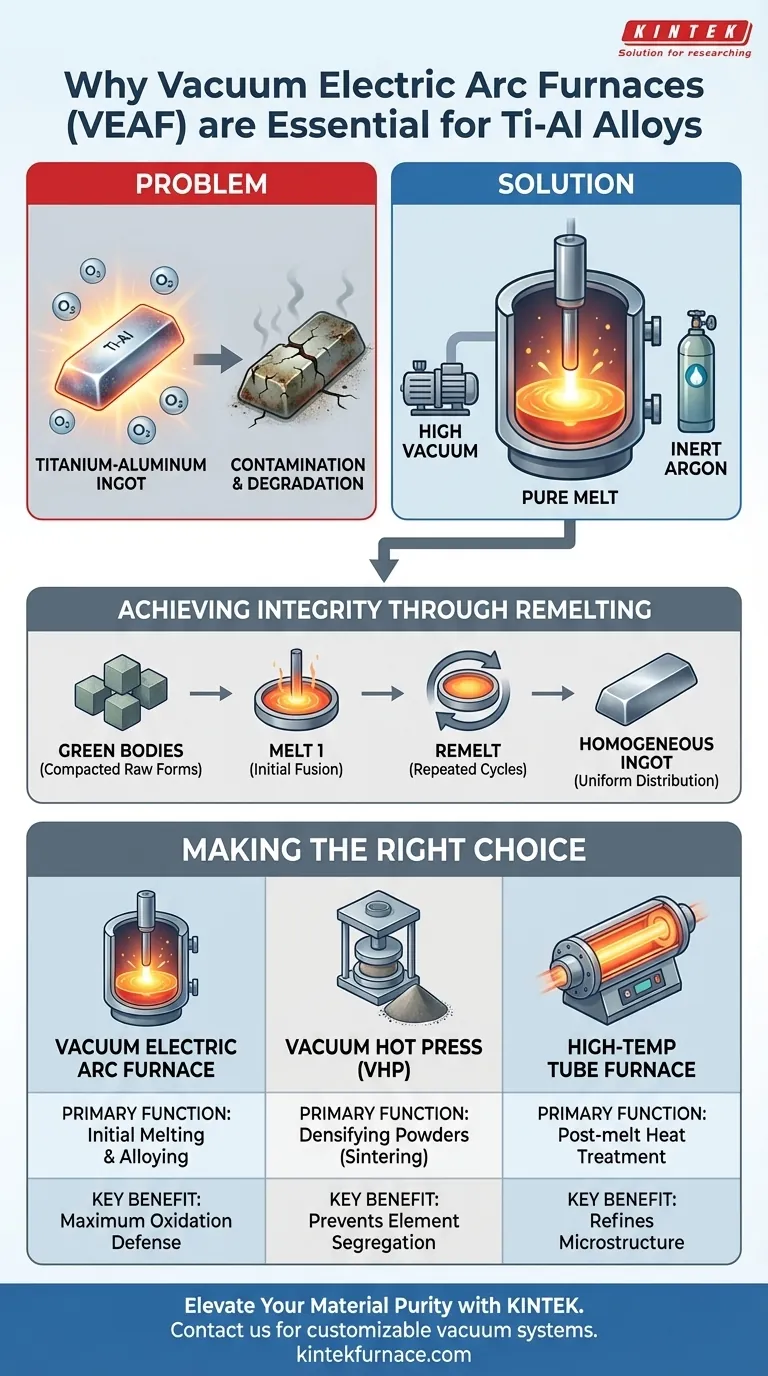

Un four à arc électrique sous vide agit comme la principale défense contre l'oxydation des métaux réactifs. Pour les alliages titane-aluminium (Ti-Al) en particulier, cet équipement est essentiel car il fournit l'environnement strictement contrôlé nécessaire pour faire fondre et refondre le matériau sans compromettre son intégrité chimique. Étant donné que ces métaux ont une affinité extrême pour l'oxygène, la combinaison du four, d'un vide et d'une atmosphère d'argon protectrice est le seul moyen de les traiter efficacement.

Point clé à retenir Les alliages titane-aluminium réagissent agressivement avec l'oxygène à haute température, ce qui peut ruiner définitivement leurs propriétés mécaniques. Le four à arc électrique sous vide résout ce problème en isolant le bain de fusion dans un environnement inerte, permettant le traitement à haute température et les cycles de refusion répétés requis pour obtenir l'homogénéité chimique.

La chimie de la contamination

Le problème de l'affinité pour l'oxygène

Le titane et ses aluminures sont des matériaux très réactifs. Ils ont une très grande affinité pour l'oxygène, ce qui signifie qu'ils l'absorberont instantanément s'ils sont exposés à l'air pendant le chauffage.

La conséquence de l'exposition

Si cette oxydation se produit, l'alliage souffre d'une contamination qui dégrade ses propriétés finales. Les fours à air ouverts standard sont pratiquement inutiles pour ces matériaux car ils ne peuvent pas empêcher cette dégradation chimique.

Le bouclier protecteur

Le four à arc électrique sous vide contrecarre cela en créant une atmosphère spécialisée. En utilisant un vide poussé ou une atmosphère de gaz argon protectrice, il isole complètement le métal de l'oxygène, garantissant que le matériau reste pur pendant la transition du solide au liquide.

Obtenir l'intégrité structurelle

Traitement des « pièces vertes »

Le four crée les températures extrêmement élevées requises pour faire fondre complètement les « pièces vertes ». Ce sont les formes compactées et brutes du métal qui doivent être fusionnées en un alliage solide et cohérent.

Homogénéisation par refusion

La fusion du matériau une seule fois est rarement suffisante pour les alliages avancés. Le processus d'arc sous vide est conçu pour faciliter la refusion. Cette répétition est essentielle pour garantir une homogénéité chimique élevée, assurant que les éléments sont uniformément répartis dans l'ingot.

Comprendre les compromis

Le risque de ségrégation

Bien que le four à arc électrique sous vide soit essentiel pour la fusion, il n'est pas sans défis. Comparé aux méthodes de frittage telles que le pressage à chaud sous vide (VHP), la fusion par arc électrique peut parfois entraîner une ségrégation des éléments ou une non-uniformité de la composition si elle n'est pas gérée correctement.

La stratégie d'atténuation

Pour contrer la ségrégation, le processus de refusion mentionné dans la méthodologie principale devient vital. Les opérateurs doivent souvent faire fondre l'alliage plusieurs fois pour mélanger soigneusement les éléments et éliminer les défauts macroscopiques qui peuvent survenir lors d'une fusion en une seule passe.

Faire le bon choix pour votre objectif

Le four à arc électrique sous vide est un outil spécifique pour une phase spécifique de la production de matériaux. Selon votre stade de développement actuel, considérez ce qui suit :

- Si votre objectif principal est de créer des alliages en vrac à partir de matières premières : Vous devez utiliser un four à arc électrique sous vide pour gérer la fusion et la refusion initiales tout en empêchant l'oxydation.

- Si votre objectif principal est de densifier des poudres en dessous du point de fusion : Envisagez un pressage à chaud sous vide (VHP), qui applique une pression pour éviter les problèmes de ségrégation parfois observés dans la fusion par arc.

- Si votre objectif principal est le traitement thermique post-fusion : Utilisez un four tubulaire à haute température pour soulager les contraintes de coulée et affiner la microstructure sans faire fondre le matériau.

Maîtriser l'atmosphère est le seul moyen de maîtriser l'alliage.

Tableau récapitulatif :

| Caractéristique | Four à arc électrique sous vide | Pressage à chaud sous vide (VHP) | Four tubulaire haute température |

|---|---|---|---|

| Fonction principale | Fusion et alliage initiaux | Densification des poudres (Frittage) | Traitement thermique post-fusion |

| Contrôle de l'atmosphère | Vide poussé / Bouclier d'argon | Vide / Atmosphère contrôlée | Vide / Gaz inerte |

| État du matériau | Entièrement fondu (liquide) | État solide (en dessous du point de fusion) | État solide |

| Avantage clé | Défense maximale contre l'oxydation | Prévient la ségrégation des éléments | Affine la microstructure |

| Idéal pour | Production d'alliages en vrac | Densification précise des poudres | Décontrainte et recuit |

Élevez la pureté de vos matériaux avec KINTEK

Ne laissez pas l'oxydation compromettre vos alliages Ti-Al. KINTEK fournit des solutions à haute température de pointe soutenues par une R&D experte et une fabrication de précision. Que vous ayez besoin de systèmes à arc électrique sous vide, de pressage à chaud sous vide ou de fours tubulaires et à moufle personnalisables, notre technologie est conçue pour répondre à vos normes métallurgiques les plus strictes.

Prêt à optimiser votre processus d'alliage ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes sous vide personnalisables peuvent garantir l'intégrité chimique et l'homogénéité de vos matériaux avancés.

Guide Visuel

Références

- Steven Magogodi, A.S. Bolokang. The effect of hot corrosion on mechanical properties of the tin-doped titanium aluminide alloy. DOI: 10.1007/s00170-024-14935-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que le soudage par induction et comment est-il réalisé ? Découvrez le soudage à grande vitesse et sans contact pour les métaux et les plastiques

- Comment les fours à creuset en graphite améliorent-ils les temps de traitement ? Atteignez une vitesse et une uniformité inégalées

- Comment un système de four à induction sous vide améliore-t-il physiquement la capacité de désoxydation du carbone lors de la sidérurgie ?

- Comment l'introduction de fentes inférieures dans un creuset froid affecte-t-elle les performances de fusion ? Optimisez l'efficacité de votre ISM

- Qu'est-ce qu'un circuit de chauffage par induction et quelle est son utilisation principale ? Découvrez des solutions de chauffage efficaces et sans contact

- Quel rôle joue un four de fusion par induction sous vide dans la production d'acier résistant aux intempéries ? Ingénierie de précision

- En quoi les fours à induction sous vide diffèrent-ils des fours à induction standard ? Choisissez le bon four pour vos besoins en pureté métallique

- Quelle est la fonction d'un four de fusion par induction sous vide ? Une précision essentielle pour la recherche sur l'acier