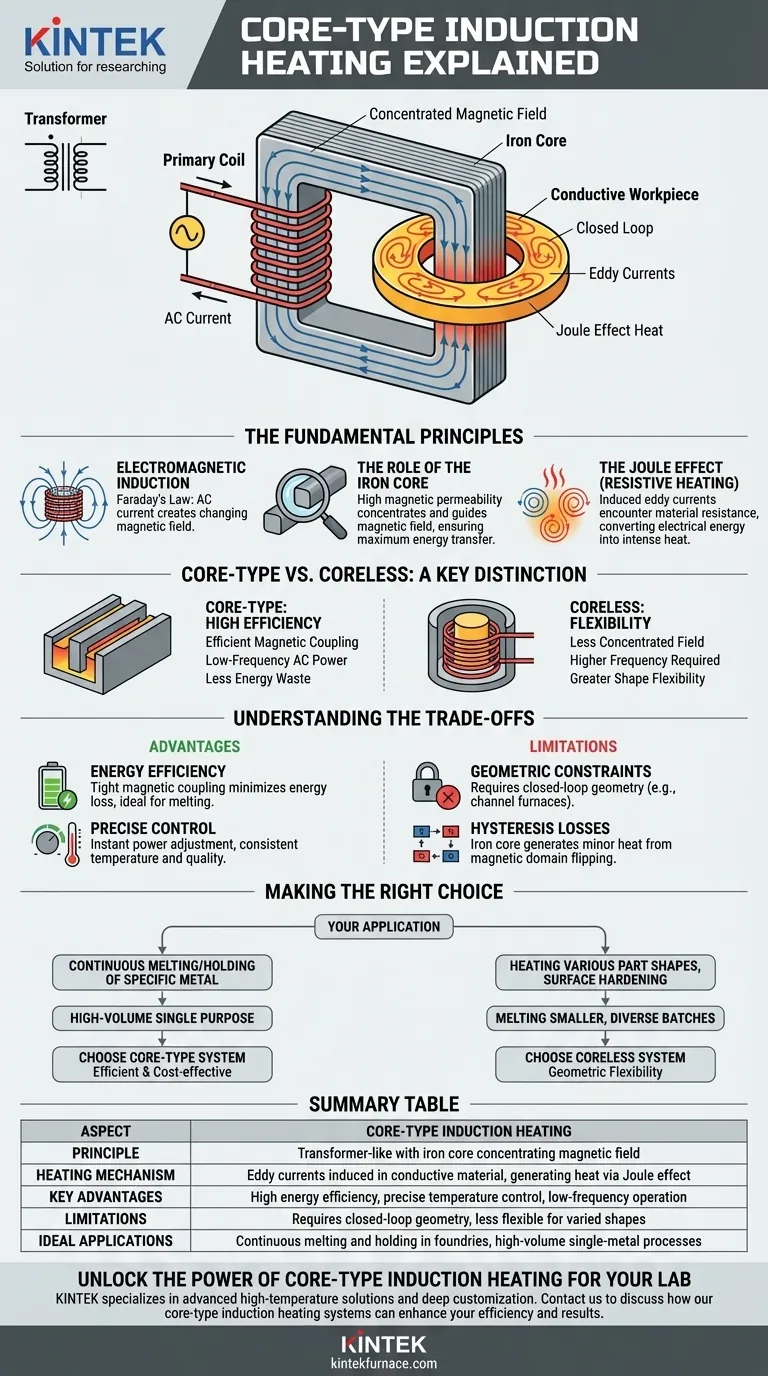

À la base, un réchauffeur à induction à noyau fonctionne comme un transformateur spécialisé où l'objet à chauffer agit comme une bobine secondaire en court-circuit. Un courant alternatif (CA) circule dans une bobine primaire enroulée autour d'un noyau en fer, générant un champ magnétique puissant et concentré dans ce noyau. Ce champ induit ensuite de forts courants électriques (courants de Foucault) directement dans le matériau conducteur, et la résistance inhérente du matériau à ce flux de courant génère une chaleur intense et contrôlable.

L'objectif central du noyau en fer est de concentrer et de guider efficacement le champ magnétique. Cela crée un transfert d'énergie très efficace, permettant un chauffage puissant à des fréquences électriques plus basses que ce qui serait autrement possible.

Les principes fondamentaux en jeu

Pour comprendre le fonctionnement d'un système à noyau, nous devons examiner deux principes fondamentaux de la physique et le rôle critique du noyau lui-même.

Induction électromagnétique

Ce processus commence par la loi d'induction de Faraday. Lorsqu'un courant électrique alternatif traverse la bobine primaire du système, il crée un champ magnétique en constante évolution. Ce champ fluctuant est le moteur de l'ensemble du processus de chauffage.

Le rôle du noyau en fer

Le noyau en fer est le composant déterminant. Parce que le fer est un matériau ferromagnétique, il possède une très haute perméabilité magnétique. Il agit comme un canal très efficace, capturant et concentrant les lignes de champ magnétique générées par la bobine primaire. Cela garantit que la quantité maximale d'énergie magnétique est couplée directement dans le matériau chauffé.

Imaginez que vous utilisez une lentille pour focaliser la lumière du soleil. Le noyau prend le champ magnétique diffus et le focalise précisément là où il est nécessaire, augmentant considérablement l'efficacité du système.

L'effet Joule (Chauffage par résistance)

Le champ magnétique concentré et changeant provenant du noyau traverse la pièce conductrice à chauffer (la « charge »). Cela induit de puissants courants électriques tourbillonnants dans le métal, connus sous le nom de courants de Foucault.

Lorsque ces courants de Foucault circulent, ils rencontrent la résistance électrique naturelle du matériau. Cette opposition convertit l'énergie électrique directement en énergie thermique, un phénomène connu sous le nom d'effet Joule. C'est ce qui provoque l'augmentation rapide de la température du matériau.

Noyau vs Sans Noyau : Une distinction clé

La présence ou l'absence du noyau en fer est la principale différence entre les deux principaux types de fours à induction.

À noyau : Efficacité par la concentration

Étant donné que le noyau assure un couplage magnétique aussi efficace, les systèmes à noyau peuvent obtenir un chauffage puissant en utilisant une alimentation CA à basse fréquence relativement faible. L'efficacité élevée du circuit magnétique signifie que moins d'énergie est gaspillée.

Sans noyau : Flexibilité avec des fréquences plus élevées

Les systèmes sans noyau placent la pièce directement à l'intérieur de la bobine sans noyau intermédiaire. Cela entraîne un champ magnétique beaucoup moins concentré (densité de flux plus faible). Pour compenser et générer suffisamment de chaleur, ces systèmes doivent fonctionner à une fréquence beaucoup plus élevée. Bien que moins efficaces, ces conceptions offrent une plus grande flexibilité pour chauffer des objets de formes et de tailles diverses.

Comprendre les compromis

Choisir le chauffage par induction à noyau implique des avantages clairs, mais aussi des limites spécifiques qu'il est essentiel de comprendre.

Avantage : Efficacité énergétique

Le couplage magnétique étroit créé par le noyau en fer en fait l'une des méthodes les plus économes en énergie pour faire fondre et maintenir les métaux dans des applications spécifiques. Très peu d'énergie magnétique est perdue dans l'environnement environnant.

Avantage : Contrôle précis

Comme tout chauffage par induction, la méthode à noyau offre un contrôle de température exceptionnellement précis et reproductible. La puissance peut être ajustée instantanément, permettant une qualité et des propriétés métallurgiques constantes dans le produit final.

Limitation : Contraintes géométriques

Le principal inconvénient est le manque de flexibilité. Pour que le principe du transformateur fonctionne, le matériau à chauffer doit former une boucle complète et fermée autour du noyau. C'est pourquoi les réchauffeurs à noyau se trouvent presque exclusivement dans les fours à canal, où un canal continu de métal en fusion entoure le noyau.

Considération : Pertes par hystérésis

Bien que la pièce soit chauffée par des courants de Foucault, le noyau en fer lui-même subit un léger échauffement dû aux pertes par hystérésis. Il s'agit de l'énergie nécessaire pour inverser à plusieurs reprises les domaines magnétiques à l'intérieur du fer à mesure que le champ CA alterne. C'est un facteur dans la conception de l'équipement et les exigences de refroidissement.

Faire le bon choix pour votre application

La géométrie spécifique et les objectifs du processus de votre application détermineront si un système à noyau est la solution appropriée.

- Si votre objectif principal est la fusion et le maintien continus d'un métal spécifique dans un four dédié : L'induction à noyau est extrêmement efficace et rentable pour les opérations à volume élevé et à usage unique, comme celles des fonderies.

- Si votre objectif principal est de chauffer diverses formes de pièces, d'effectuer un durcissement superficiel ou de faire fondre des lots plus petits et diversifiés : Un système à induction sans noyau offre la flexibilité géométrique nécessaire qu'un système à noyau ne peut pas offrir.

Comprendre cette différence fondamentale dans la manière dont le champ magnétique est géré est la clé pour sélectionner la technologie de chauffage la plus efficace pour votre processus industriel.

Tableau récapitulatif :

| Aspect | Chauffage par induction à noyau |

|---|---|

| Principe | Similaire à un transformateur avec un noyau en fer concentrant le champ magnétique |

| Mécanisme de chauffage | Courants de Foucault induits dans le matériau conducteur, générant de la chaleur par effet Joule |

| Avantages clés | Haute efficacité énergétique, contrôle précis de la température, fonctionnement à basse fréquence |

| Limites | Nécessite une géométrie en boucle fermée (par exemple, fours à canal), moins flexible pour les formes variées |

| Applications idéales | Fusion et maintien continus dans les fonderies, processus à usage unique à haut volume |

Libérez la puissance du chauffage par induction à noyau pour votre laboratoire

Chez KINTEK, nous sommes spécialisés dans les solutions avancées à haute température adaptées à vos besoins uniques. Forts de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos exigences expérimentales, que vous travailliez dans le traitement des métaux, la science des matériaux ou la recherche industrielle.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de chauffage par induction à noyau peuvent améliorer votre efficacité et vos résultats — Prenez contact maintenant !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal