Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus en plusieurs étapes où des gaz précurseurs sont introduits dans une chambre contrôlée, énergisés (généralement par la chaleur), et réagissent chimiquement pour former un film mince solide et de haute pureté sur un substrat. La séquence principale implique le transport des gaz réactifs, l'induction de réactions chimiques sur ou près de la surface du substrat, le dépôt subséquent du matériau solide et l'élimination des sous-produits gazeux.

La véritable puissance du CVD ne réside pas seulement dans ses étapes, mais dans le contrôle précis de chacune d'elles. En manipulant le flux de gaz, la température et la pression, vous construisez essentiellement un matériau à partir de zéro, une couche atomique ou moléculaire à la fois.

L'objectif fondamental : Construire avec une précision atomique

Au cœur de la question, le CVD est une méthode de dépôt effectuée dans des conditions contrôlées, souvent sous vide, pour construire des films minces d'une qualité exceptionnelle. Ce n'est pas comme peindre ou tremper ; c'est un processus de construction.

L'objectif est d'exposer un substrat à des molécules précurseurs volatiles contenant les éléments que vous souhaitez déposer. Lorsque de l'énergie est appliquée, ces précurseurs se décomposent ou réagissent à la surface, laissant derrière eux un film solide et libérant des déchets sous forme de gaz.

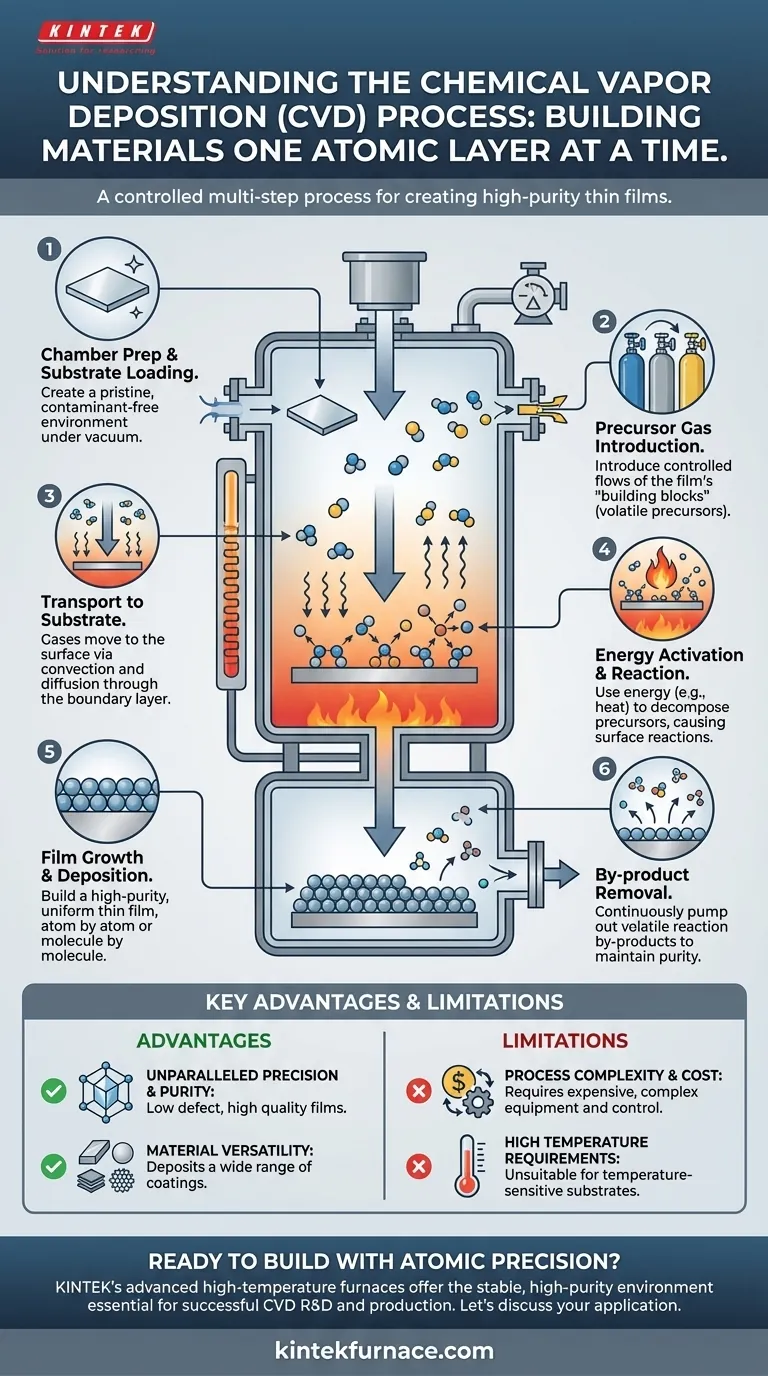

Une analyse détaillée du processus CVD

Bien que les paramètres spécifiques varient, la séquence fondamentale des événements dans tout processus CVD est universelle. Chaque étape est un point de contrôle pour déterminer la qualité, l'épaisseur et les propriétés du film final.

Étape 1 : Préparation de la chambre et chargement du substrat

Avant que toute chimie ne puisse se produire, l'environnement doit être perfectionné. Le substrat (le matériau à revêtir) est nettoyé et placé à l'intérieur de la chambre de réaction.

La chambre est ensuite scellée et généralement mise sous vide. Cela élimine l'air et autres contaminants qui pourraient interférer avec la réaction ou être incorporés comme impuretés dans le film.

Étape 2 : Introduction des gaz précurseurs

Une fois la chambre stable, les gaz précurseurs sont introduits dans un flux hautement contrôlé. Ces gaz sont les « blocs de construction » — des molécules volatiles contenant les atomes destinés au film final.

Par exemple, pour créer un film de silicium, un précurseur tel que le gaz silane (SiH₄) pourrait être utilisé. Les débits de ces gaz sont essentiels pour contrôler le taux de dépôt et la composition finale du film.

Étape 3 : Transport vers le substrat

Les gaz précurseurs n'atteignent pas instantanément le substrat. Ils sont transportés à travers la chambre par des processus de convection (le flux de gaz en vrac) et de diffusion (mouvement moléculaire aléatoire).

À mesure que les gaz s'approchent du substrat chauffé, ils traversent une « couche limite », une fine région de gaz se déplaçant plus lentement juste au-dessus de la surface. Le transport à travers cette couche est un facteur clé pour assurer un dépôt uniforme.

Étape 4 : Activation énergétique et réaction chimique

C'est le cœur du processus CVD. De l'énergie, le plus souvent une température élevée, est appliquée au substrat ou au gaz environnant. Cette énergie active les molécules précurseurs, provoquant leur décomposition et leur réaction.

Les réactions peuvent se produire à deux endroits :

- Réactions en phase gazeuse : Les précurseurs réagissent dans l'espace juste au-dessus du substrat.

- Réactions de surface : Les précurseurs s'adsorbent (collent) à la surface chaude du substrat puis réagissent.

Les réactions de surface sont souvent préférées car elles conduisent à des films plus denses et de meilleure qualité.

Étape 5 : Croissance et dépôt du film

Les réactions chimiques produisent un matériau solide qui se dépose sur le substrat, formant un film mince. Ce dépôt se produit atome par atome ou molécule par molécule, conduisant à une structure de film hautement uniforme et ordonnée.

Le processus se poursuit tant que les gaz précurseurs sont fournis et que l'énergie est maintenue, permettant un contrôle précis de l'épaisseur finale du film.

Étape 6 : Élimination des sous-produits

Les réactions chimiques créent également des sous-produits volatils qui doivent être éliminés. Pour l'exemple du silane (SiH₄), le sous-produit serait l'hydrogène gazeux (H₂).

Ces sous-produits gazeux se désorbent de la surface et sont continuellement pompés hors de la chambre. Une élimination efficace est cruciale pour éviter qu'ils ne contaminent le film ou n'interfèrent avec le dépôt en cours.

Comprendre les compromis et les avantages clés

Le CVD est une technique puissante, mais sa valeur est mieux comprise en examinant ses forces et ses limites inhérentes.

Avantage : Précision et pureté inégalées

Étant donné que vous contrôlez la pureté du gaz et que le dépôt se produit au niveau moléculaire, le CVD produit des films d'une pureté extrêmement élevée et avec peu de défauts. Le processus permet un contrôle précis et répétable de l'épaisseur et de la composition.

Avantage : Polyvalence des matériaux

Le CVD n'est pas limité à un seul type de matériau. Il est utilisé pour déposer une large gamme de revêtements, y compris des métaux, des céramiques dures et même des matériaux exotiques comme le diamant et le graphène, ce qui le rend incroyablement polyvalent.

Limitation : Complexité et coût du processus

Le besoin de systèmes de vide, de contrôleurs de débit de gaz précis et de fours à haute température rend l'équipement CVD complexe et coûteux. Le processus nécessite un développement et un contrôle minutieux des recettes, ce qui augmente les frais d'exploitation.

Limitation : Exigences de haute température

Le CVD traditionnel repose sur des températures élevées (souvent de plusieurs centaines à plus de 1000 °C) pour provoquer une réaction chimique. Cela le rend inapproprié pour le revêtement de substrats sensibles à la température, tels que de nombreux plastiques ou appareils électroniques pré-traités, qui pourraient être endommagés par la chaleur.

Faire le bon choix pour votre objectif

Lors de l'évaluation du CVD, alignez ses capacités sur votre objectif principal.

- Si votre objectif principal est de créer des films très purs et sans défaut avec une épaisseur précise : Le CVD est la référence absolue en raison de son contrôle au niveau atomique.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Vous devez examiner attentivement les températures élevées requises et explorer les variantes de CVD à plus basse température telles que le CVD assisté par plasma (PECVD).

- Si votre objectif principal est la durabilité à haute température : Les films solides et denses produits par le CVD sont idéaux pour créer des revêtements qui doivent fonctionner dans des environnements difficiles.

- Si votre objectif principal est un revêtement rentable et à haut débit : Vous devez comparer le coût initial et opérationnel élevé du CVD par rapport à la qualité du film requise, car des méthodes plus simples peuvent suffire pour des applications moins exigeantes.

En fin de compte, maîtriser le processus CVD consiste à comprendre et à manipuler chaque étape pour construire des matériaux intentionnellement, une couche atomique à la fois.

Tableau récapitulatif :

| Étape | Action clé | Objectif principal |

|---|---|---|

| 1 | Préparation de la chambre et chargement du substrat | Créer un environnement vierge et exempt de contaminants. |

| 2 | Introduction des gaz précurseurs | Introduire des flux contrôlés des « blocs de construction » du film. |

| 3 | Transport vers le substrat | Déplacer les gaz vers la surface par convection et diffusion. |

| 4 | Activation énergétique et réaction | Utiliser la chaleur pour décomposer les précurseurs sur la surface du substrat. |

| 5 | Croissance et dépôt du film | Construire un film mince uniforme et de haute pureté atome par atome. |

| 6 | Élimination des sous-produits | Pomper les gaz de réaction volatils pour maintenir la pureté du film. |

Prêt à construire avec une précision atomique ?

La maîtrise du processus CVD nécessite un équipement offrant un contrôle et une fiabilité exceptionnels. Les solutions de fours à haute température avancées de KINTEK, y compris nos fours tubulaires et nos fours à vide et sous atmosphère spécialisés, sont conçus pour fournir l'environnement stable et de haute pureté essentiel à un CVD réussi.

Notre solide fabrication interne et nos capacités de personnalisation approfondies nous permettent d'adapter un système à vos exigences expérimentales exactes, que vous développiez de nouvelles couches de semi-conducteurs, des revêtements céramiques durs ou des films de graphène.

Construisons l'avenir, une couche atomique à la fois. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre R&D sur les films minces.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés