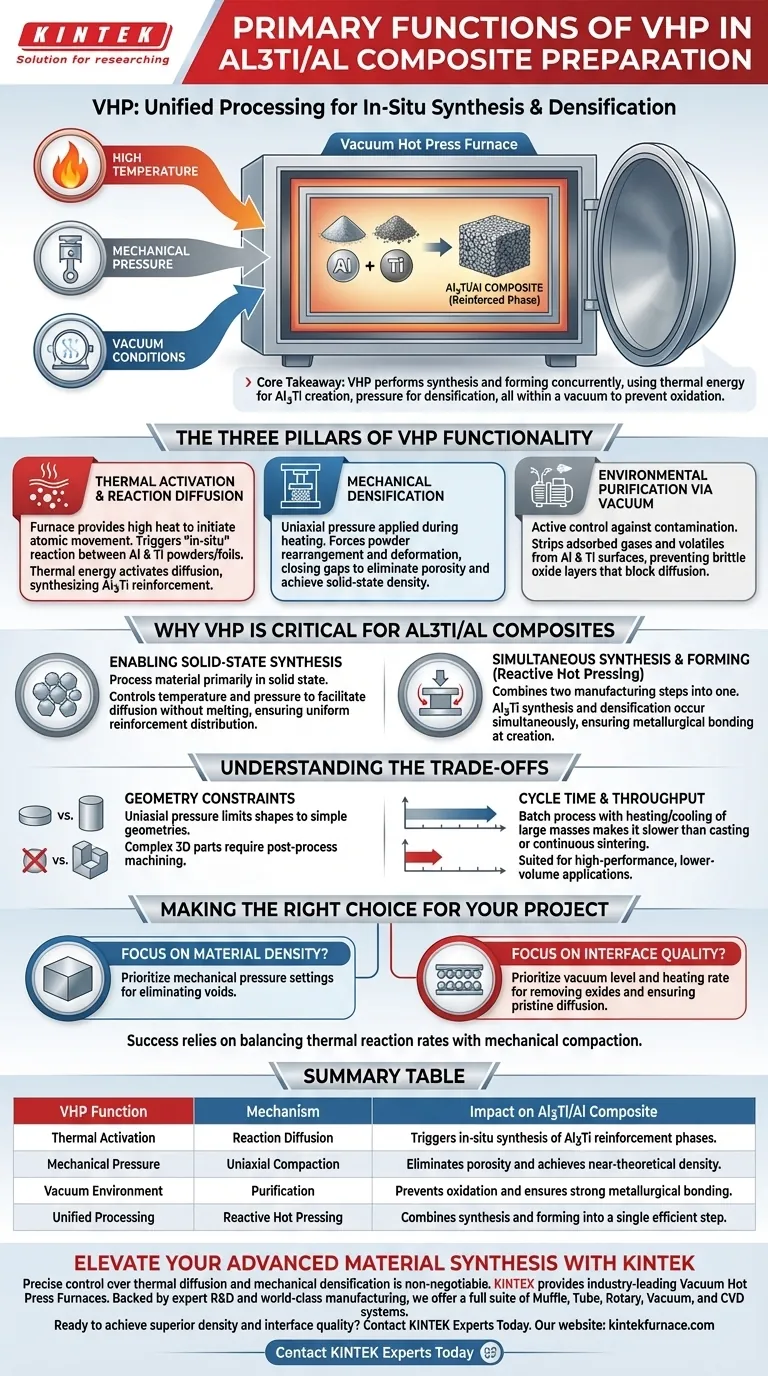

Un four de pressage à chaud sous vide (VHP) sert d'environnement de traitement unifié qui applique simultanément des températures élevées, une pression mécanique et des conditions de vide aux matières premières. Dans le contexte spécifique de la préparation de composites Al3Ti/Al in-situ, sa fonction principale est de déclencher la réaction chimique entre l'aluminium et le titane pour créer des phases de renforcement tout en comprimant mécaniquement le matériau pour obtenir une densité quasi parfaite.

Point clé Le VHP se distingue des fours standard en effectuant la synthèse et la mise en forme simultanément. Il utilise l'énergie thermique pour créer le renforcement Al3Ti par diffusion, tandis que la pression mécanique force physiquement le matériau à devenir un état solide et non poreux, le tout sous vide pour éviter l'oxydation rapide inhérente à l'aluminium et au titane.

Les Trois Piliers de la Fonctionnalité VHP

Pour comprendre comment le VHP synthétise ces composites, il faut examiner les trois mécanismes physiques distincts que le four contrôle simultanément.

Activation Thermique et Diffusion Réactionnelle

Le four fournit l'environnement à haute température nécessaire pour initier le mouvement atomique.

La chaleur agit comme déclencheur de la réaction « in-situ ». En atteignant des températures élevées spécifiques, le four active la diffusion des atomes entre les poudres (ou feuilles) d'aluminium et de titane. Cette énergie thermique amène les métaux à réagir chimiquement, synthétisant directement la phase de renforcement intermétallique Al3Ti au sein de la matrice.

Densification Mécanique

Alors que la chaleur pilote la chimie, la pression uniaxiale pilote la structure.

Le VHP applique une force mécanique (pression) significative au matériau pendant le processus de chauffage. Cette pression force les particules de poudre à se réarranger et à se déformer, fermant physiquement les espaces entre elles. Ceci est essentiel pour obtenir un matériau à l'état solide avec une intégrité structurelle élevée et éliminer la porosité qui se produit généralement lors du frittage.

Purification Environnementale par Vide

Le système de vide n'est pas passif ; c'est une mesure de contrôle active contre la contamination.

L'aluminium et le titane sont des métaux très réactifs qui s'oxydent rapidement à haute température. Le VHP maintient un environnement sous vide pour éliminer les gaz adsorbés et les volatils des surfaces de poudre. Cela empêche la formation de couches d'oxyde fragiles qui, autrement, bloqueraient la réaction de diffusion et affaibliraient le composite final.

Pourquoi le VHP est Critique pour les Composites Al3Ti/Al

Au-delà de la mécanique de base, le VHP résout des défis métallurgiques spécifiques associés à cette combinaison de matériaux.

Permettre la Synthèse à l'État Solide

Le VHP permet le traitement du matériau principalement à l'état solide.

En contrôlant soigneusement la température et la pression, l'équipement facilite la diffusion réactionnelle sans nécessairement faire fondre toute la matrice. Ce contrôle empêche la ségrégation des éléments souvent observée dans les procédés en phase liquide, conduisant à une distribution plus uniforme de la phase de renforcement.

Synthèse et Mise en Forme Simultanées

Le four combine deux étapes de fabrication en une seule.

Dans le traitement traditionnel, on peut synthétiser un matériau puis le mettre en forme. Le VHP réalise un « pressage à chaud réactionnel », où la synthèse du renforcement Al3Ti et la densification de la pièce finale se produisent en même temps. Cela garantit que le renforcement est lié métallurgiquement à la matrice au moment de sa création.

Comprendre les Compromis

Bien que le VHP soit essentiel pour des composites Al3Ti/Al de haute qualité, il introduit des limitations spécifiques qui doivent être gérées.

Contraintes Géométriques

La pression appliquée dans un VHP est généralement uniaxiale (du haut et du bas).

Cela limite les formes que vous pouvez produire à des géométries simples, telles que des plaques plates, des disques ou des cylindres. Les formes 3D complexes avec des surplombs ou des contre-dépouilles ne peuvent pas être fabriquées directement dans un VHP et nécessitent un usinage post-traitement.

Temps de Cycle et Débit

Le VHP est un procédé par lots qui nécessite de chauffer et de refroidir de grandes masses thermiques sous vide.

Cela rend le processus considérablement plus lent que les méthodes de coulée ou de frittage continu. C'est une technique de haute précision, à faible volume, mieux adaptée aux applications de haute performance où la qualité du matériau l'emporte sur la vitesse de production.

Faire le Bon Choix pour Votre Projet

Le VHP est un instrument de précision, et ses paramètres doivent être ajustés à vos objectifs matériels spécifiques.

- Si votre objectif principal est la Densité du Matériau : Privilégiez les réglages de pression mécanique. Une pression élevée est le principal moteur pour éliminer les vides internes et obtenir un composite entièrement dense et non poreux.

- Si votre objectif principal est la Qualité de l'Interface : Privilégiez le niveau de vide et la vitesse de chauffage. Un vide plus profond assure l'élimination des oxydes, permettant une diffusion atomique immaculée et une liaison plus solide entre les couches d'Al et de Ti.

Le succès avec le VHP repose sur l'équilibre entre les vitesses de réaction thermique et la compaction mécanique pour synthétiser un composite à la fois chimiquement réagi et structurellement solide.

Tableau Récapitulatif :

| Fonction VHP | Mécanisme | Impact sur le Composite Al3Ti/Al |

|---|---|---|

| Activation Thermique | Diffusion Réactionnelle | Déclenche la synthèse in-situ des phases de renforcement Al3Ti. |

| Pression Mécanique | Compactage Uniaxial | Élimine la porosité et atteint une densité quasi théorique. |

| Environnement Sous Vide | Purification | Prévient l'oxydation et assure une liaison métallurgique solide. |

| Traitement Unifié | Pressage à Chaud Réactionnel | Combine la synthèse et la mise en forme en une seule étape efficace. |

Élevez Votre Synthèse de Matériaux Avancés avec KINTEK

Un contrôle précis de la diffusion thermique et de la densification mécanique est non négociable pour les composites in-situ haute performance. KINTEK fournit des Fours de Pressage à Chaud Sous Vide de pointe, conçus pour offrir les environnements rigoureux requis pour la synthèse de Al3Ti/Al et au-delà.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une suite complète de systèmes Muffle, Tube, Rotatifs, Sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques de laboratoire ou de production.

Prêt à obtenir une densité et une qualité d'interface supérieures ? Contactez les Experts KINTEK Aujourd'hui pour trouver la solution haute température parfaite pour votre recherche.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Comment un four de frittage par pressage à chaud sous vide contribue-t-il à Cu/Ti3SiC2/C/MWCNTs ? Atteindre une densité et une pureté élevées

- Qu'est-ce que le frittage par pressage à chaud et comment est-il utilisé avec les poudres métalliques et céramiques ? Obtenez une densité et des performances supérieures

- Quelle est la différence entre le pressage à chaud et le pressage à froid ordinaire suivi d'un frittage ? Libérez des performances matérielles supérieures

- Quels sont les avantages d'un environnement de vide poussé dans un four de frittage par pressage à chaud sous vide ? Atteindre une densité maximale

- Comment fonctionne une presse à chaud ? Maîtrisez la chaleur, la pression et le temps pour des résultats parfaits

- Quels sont les avantages de l'utilisation d'un équipement d'emboutissage à chaud pour l'alliage TC4 ? Obtenir des pièces lisses et sans plis

- Quels rôles les moules en graphite de haute pureté et de haute résistance jouent-ils dans le SPS ? Entraîner la densification et la précision

- Pourquoi le traitement secondaire utilisant une presse hydraulique et un four de frittage est-il nécessaire pour les composites à matrice d'aluminium ?