Le principal avantage d'un environnement de vide poussé dans le pressage à chaud est la création d'une zone de traitement vierge et chimiquement inerte qui évacue simultanément les gaz piégés et empêche la dégradation du matériau. En maintenant un niveau de vide tel que 5×10⁻² Pa, le système élimine les interférences atmosphériques, garantissant que la consolidation physique de la poudre conduit à une densité maximale plutôt qu'à des structures poreuses et fragiles.

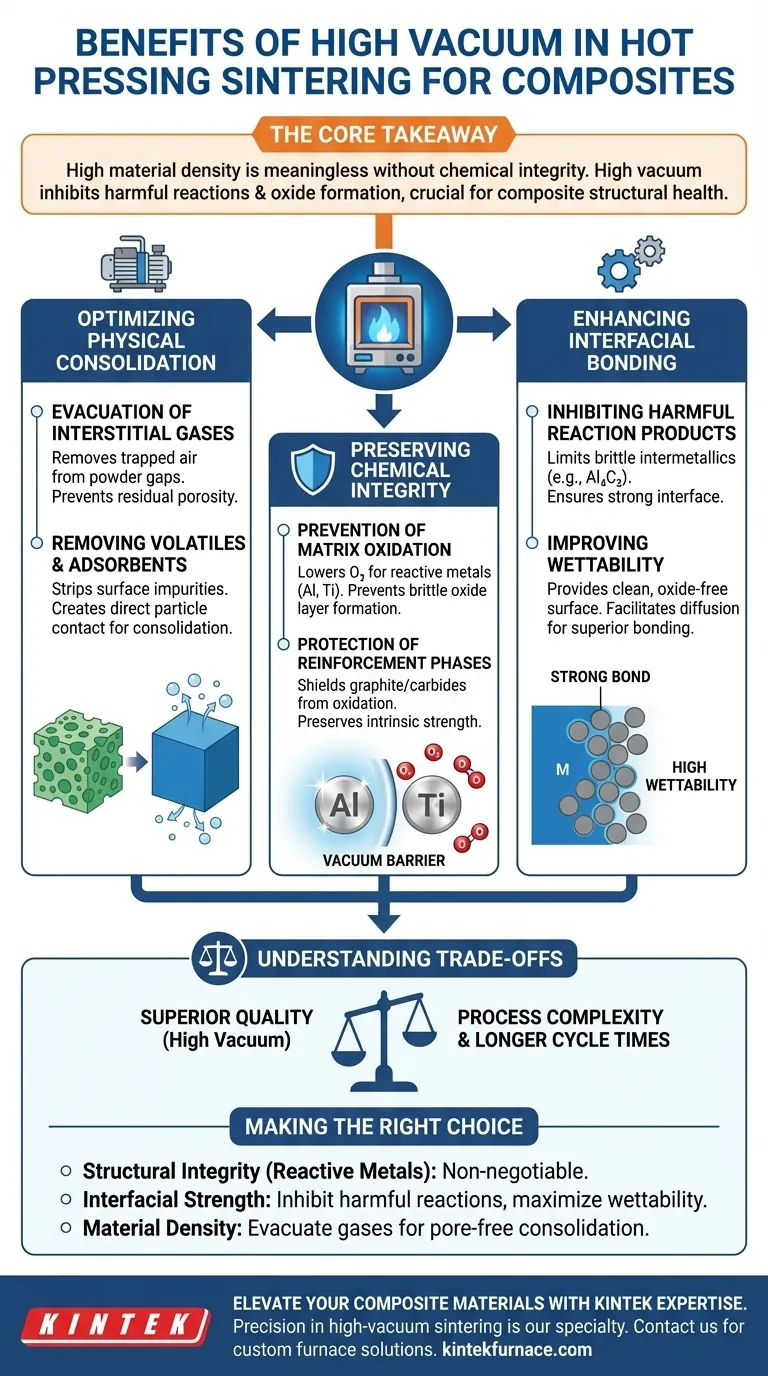

Le point essentiel à retenir Atteindre une densité matérielle élevée est dénué de sens si l'intégrité chimique de l'interface est compromise. L'environnement de vide poussé ne sert pas seulement à éliminer l'air ; c'est un mécanisme de contrôle critique qui inhibe les réactions chimiques nocives et la formation d'oxydes, qui sont les principales causes de défaillance structurelle dans les matériaux composites.

Optimisation de la consolidation physique

Évacuation des gaz interstitiels

En métallurgie des poudres, l'air est naturellement piégé dans les interstices entre les particules. Un environnement de vide poussé évacue efficacement ces gaz avant que le processus de frittage ne scelle le matériau.

Si ces gaz ne sont pas éliminés, ils restent piégés sous forme de pores dans le composite final. Cela entraîne une porosité résiduelle, qui réduit considérablement la densité finale et la résistance mécanique du matériau.

Élimination des substances volatiles et adsorbées

Au-delà de l'air interstitiel, les surfaces des poudres retiennent souvent des gaz adsorbés et des contaminants volatils. Le système de vide élimine ces impuretés à mesure que la température augmente.

Ce « nettoyage » de la surface de la poudre crée un chemin direct pour le contact particule à particule. Il élimine les barrières physiques qui, autrement, entraveraient le processus de consolidation.

Préservation de l'intégrité chimique

Prévention de l'oxydation de la matrice

De nombreuses matrices composites, en particulier les alliages d'aluminium et de titane, sont très réactives à l'oxygène à des températures de frittage (par exemple, 950°C à 1250°C). L'environnement de vide abaisse la pression partielle d'oxygène à des niveaux négligeables.

Cela empêche la formation de couches d'oxyde sur les surfaces des particules. Les couches d'oxyde agissent comme des contaminants fragiles qui empêchent une véritable liaison métallurgique et servent de sites d'initiation de fissures dans le produit final.

Protection des phases de renforcement

Ce ne sont pas seulement la matrice métallique qui est vulnérable ; les matériaux de renforcement tels que le graphite ou les carbures peuvent également se dégrader en présence d'oxygène. L'atmosphère de vide protège ces renforts de l'oxydation et de la décarburation.

La préservation de la phase de renforcement garantit qu'elle conserve sa résistance intrinsèque. Cela lui permet de supporter efficacement la charge au sein de la structure composite comme prévu.

Amélioration de la liaison interfaciale

Inhibition des produits de réaction nocifs

Une fonction essentielle de l'environnement de vide est de limiter la formation de composés intermétalliques fragiles. Par exemple, dans les composites aluminium-graphite, une réaction excessive peut former du carbure d'aluminium, un produit nocif qui dégrade les propriétés du matériau.

En contrôlant l'atmosphère, le processus sous vide inhibe ces réactions interfaciales excessives. Ce contrôle est décisif pour garantir que l'interface de liaison reste solide plutôt que fragile.

Amélioration de la mouillabilité

Pour qu'un composite soit résistant, la matrice liquide ou semi-solide doit « mouiller » complètement les particules de renforcement. L'oxygène et les oxydes de surface inhibent notoirement ce comportement de mouillage.

En fournissant une surface propre et exempte d'oxydes, l'environnement de vide améliore la mouillabilité entre la matrice et le renforcement. Cela facilite la diffusion et la migration atomiques, conduisant à une liaison métallurgique supérieure.

Comprendre les compromis

Complexité et coût du processus

Bien que le vide poussé offre une qualité supérieure, il introduit une complexité significative. Atteindre et maintenir des niveaux de vide tels que 5×10⁻² Pa ou 10⁻³ Pa nécessite des systèmes de pompage sophistiqués et un entretien méticuleux des joints.

Implications sur le temps de cycle

Le pressage à chaud sous vide est intrinsèquement un processus par lots qui nécessite du temps pour le pompage et le dégazage. Cela peut entraîner des temps de cycle plus longs par rapport aux méthodes de frittage atmosphérique ou sous gaz inerte, ce qui en fait un choix dicté par les exigences de qualité plutôt que par la vitesse de production.

Faire le bon choix pour votre objectif

La décision d'utiliser le pressage à chaud sous vide poussé dépend des sensibilités chimiques spécifiques de vos matériaux.

- Si votre objectif principal est l'intégrité structurelle : Le vide est non négociable pour les métaux réactifs (Ti, Al) afin d'éliminer les inclusions d'oxydes fragiles qui provoquent une défaillance prématurée.

- Si votre objectif principal est la résistance interfaciale : Comptez sur le vide pour inhiber les produits de réaction nocifs (comme le carbure d'aluminium) et maximiser la mouillabilité entre la matrice et le renforcement.

- Si votre objectif principal est la densité matérielle : Utilisez le vide pour évacuer les gaz interstitiels, assurant une consolidation sans pores pour les applications nécessitant une étanchéité élevée.

En fin de compte, l'environnement de vide poussé transforme le processus de frittage d'une simple opération de chauffage en un système de contrôle chimique précis, essentiel pour les composites haute performance.

Tableau récapitulatif :

| Catégorie d'avantage | Mécanisme principal | Impact sur la qualité du matériau |

|---|---|---|

| Consolidation physique | Évacuation des gaz interstitiels et des substances volatiles | Élimine la porosité ; atteint la densité théorique maximale |

| Intégrité chimique | Faible pression partielle d'oxygène | Prévient l'oxydation de la matrice (Al, Ti) et la dégradation des renforts |

| Liaison interfaciale | Élimination des oxydes de surface | Améliore la mouillabilité et inhibe les composés intermétalliques fragiles |

| Résistance structurelle | « Nettoyage » de surface des poudres | Assure une liaison métallurgique directe et réduit l'initiation des fissures |

Élevez vos matériaux composites grâce à l'expertise KINTEK

La précision du frittage sous vide poussé fait la différence entre un échec poreux et une percée haute performance. KINTEK fournit des systèmes leaders de l'industrie Muffle, Tube, Rotatifs, sous Vide et CVD, tous méticuleusement conçus pour répondre aux exigences rigoureuses de la science des matériaux moderne.

Pourquoi choisir KINTEK ?

- R&D avancée : Nos fours sont soutenus par une recherche experte pour garantir une uniformité thermique et une stabilité du vide optimales.

- Solutions sur mesure : Que vous travailliez avec du titane réactif ou des composites graphites complexes, nos systèmes sont entièrement personnalisables selon vos paramètres de processus uniques.

- Fiabilité supérieure : Nous sommes spécialisés dans les fours de laboratoire haute température conçus pour une durabilité et un contrôle chimique maximum.

Prêt à éliminer l'oxydation et à atteindre une densité matérielle maximale ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au placage explosif ? Obtenez des résultats précis

- Quel matériau de moule est utilisé pour le frittage par pressage à chaud sous vide de composites à matrice d'aluminium ? Le choix de l'expert révélé

- Quelles sont les caractéristiques d'un four de frittage par pressage à chaud ? Obtenez des matériaux à haute densité avec un contrôle de précision

- Qu'est-ce que le pressage à chaud et comment fonctionne-t-il ? Obtenez une densité et une résistance matérielles supérieures

- Quel rôle la pression uniaxiale joue-t-elle dans un four de pressage à chaud sous vide à tube de carbone ? Obtenir la transparence des céramiques

- Quelles conditions physiques une presse à chaud sous vide offre-t-elle ? Optimisation de la préparation des composites GNPs-Cu/Ti6Al4V

- Quelle est la fonction principale du film de graphite dans le système FAST ? Optimisez votre frittage et la protection de vos outils

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique