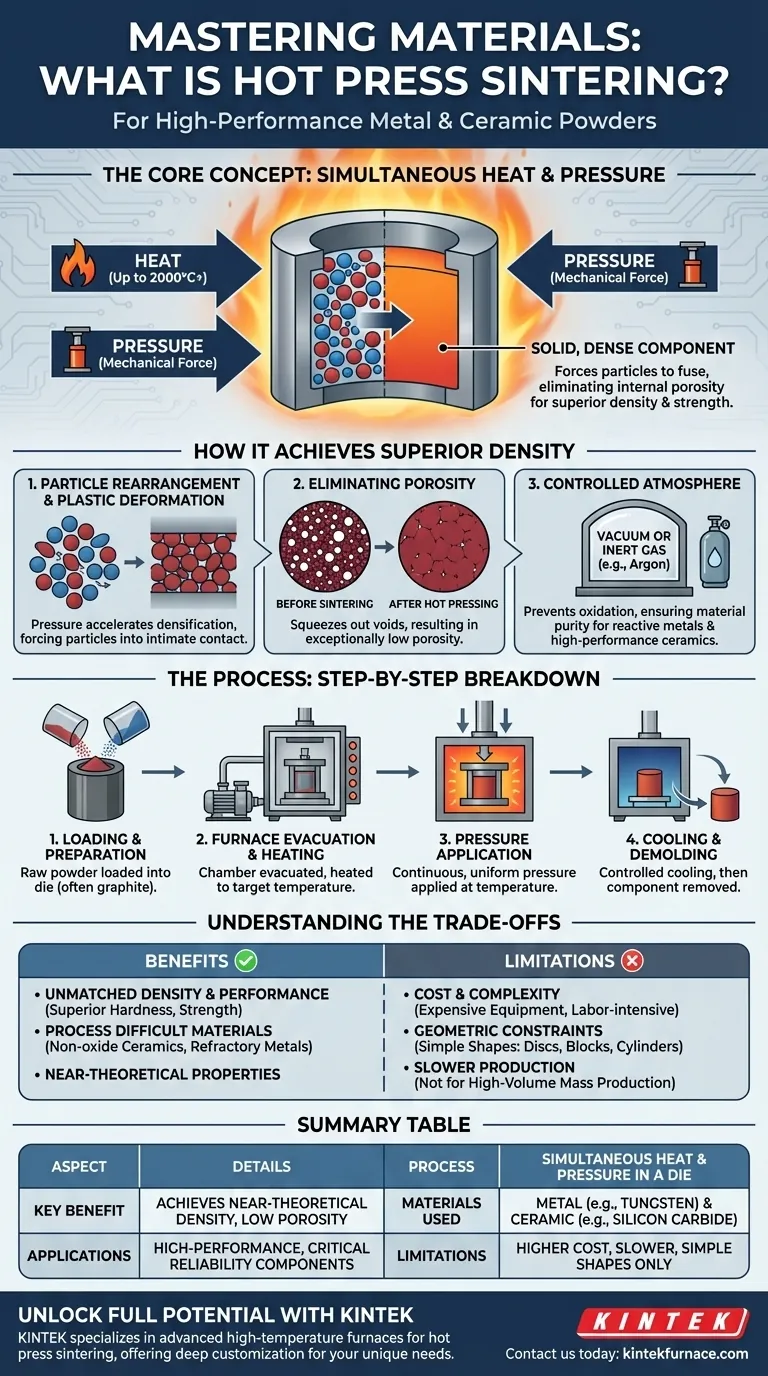

En substance, le frittage par pressage à chaud est un procédé de fabrication avancé qui applique simultanément une température élevée et une pression mécanique à des poudres métalliques ou céramiques à l'intérieur d'une matrice. Cette combinaison force les particules de poudre à fusionner, créant un composant solide nettement plus dense et plus résistant que ce qui pourrait être obtenu uniquement par la chaleur. C'est la méthode de choix pour produire des matériaux haute performance où l'élimination de la porosité interne est essentielle.

L'avantage fondamental du frittage par pressage à chaud est sa capacité à atteindre une densité de matériau proche de la densité théorique. En appliquant une pression externe pendant le chauffage, le processus surmonte les barrières cinétiques qui limitent le frittage conventionnel, ce qui entraîne des propriétés mécaniques et des performances supérieures.

Comment le frittage par pressage à chaud permet d'obtenir une densité supérieure

La véritable valeur de ce processus réside dans la manière dont il manipule les matériaux à l'échelle microscopique. Il ne fait pas que chauffer la poudre ; il la comprime activement pour construire une meilleure pièce finale.

Le rôle de la pression simultanée

Dans le frittage conventionnel, la chaleur seule fournit l'énergie nécessaire aux atomes pour se diffuser à travers les joints de grains, fermant lentement les espaces entre eux.

Le pressage à chaud ajoute une force mécanique puissante à cette équation. Cette pression accélère la densification en favorisant le réarrangement des particules et en induisant une déformation plastique, forçant physiquement les particules à entrer en contact intime.

Élimination de la porosité

La porosité, ou la présence de minuscules vides, est la principale source de défaillance dans de nombreux composants en céramique et en métal.

La pression externe appliquée lors du pressage à chaud évacue efficacement ces vides de la structure du matériau. Il en résulte une pièce finale avec une porosité exceptionnellement faible et, par conséquent, une résistance et une fiabilité beaucoup plus élevées.

La fonction d'une atmosphère contrôlée

Le processus est généralement effectué sous vide ou dans un gaz inerte (comme l'argon).

Cette atmosphère contrôlée est essentielle pour prévenir l'oxydation et autres réactions chimiques à haute température. Cela assure la pureté du matériau, ce qui est particulièrement important pour les métaux réactifs ou les céramiques haute performance.

Le processus de frittage par pressage à chaud : une analyse étape par étape

Bien que le concept soit simple, l'exécution est une opération multi-étapes précise nécessitant un équipement spécialisé.

Étape 1 : Chargement et préparation

La poudre métallique ou céramique brute est chargée dans une matrice, qui est le plus souvent fabriquée en graphite en raison de sa résistance à haute température et de sa résistance aux chocs thermiques. Cette matrice définit la forme de base du composant final.

Étape 2 : Évacuation du four et chauffage

L'ensemble de la matrice est placé à l'intérieur d'un four à pressage à chaud sous vide. La chambre est évacuée pour éliminer l'air, et le système est chauffé à une vitesse contrôlée jusqu'à la température de frittage cible, qui est inférieure au point de fusion du matériau.

Étape 3 : Application de la pression

Une fois que le matériau atteint la température appropriée, un bélier hydraulique ou mécanique applique une pression continue et uniforme sur la poudre via un poinçon. La combinaison de chaleur et de pression est maintenue pendant une durée spécifique pour permettre une densification complète.

Étape 4 : Refroidissement et démoulage

Après le temps de maintien, la pression est relâchée et le four est refroidi de manière contrôlée pour éviter les chocs thermiques, qui pourraient fissurer la pièce. Une fois à une température sûre, le composant solide et dense est retiré de la matrice.

Comprendre les compromis

Le frittage par pressage à chaud est un outil puissant, mais ce n'est pas la solution universelle pour toutes les applications. Comprendre ses avantages et ses limites est essentiel pour l'utiliser efficacement.

Avantage : Densité et performances inégalées

La principale raison de choisir le pressage à chaud est d'obtenir des propriétés matérielles approchant leurs maximums théoriques. La densité résultante conduit à une dureté, une résistance et une ténacité à la rupture supérieures.

Avantage : Traitement des matériaux difficiles à fritter

De nombreux matériaux avancés, tels que les céramiques non oxydes (par exemple, le carbure de silicium, le nitrure de bore) ou les métaux réfractaires (par exemple, le tungstène), ne se densifient pas bien avec la seule chaleur. Le pressage à chaud fournit la force motrice nécessaire pour les consolider.

Limite : Coût et complexité

Les systèmes de pressage à chaud sous vide sont coûteux à acheter et à utiliser. Le processus est également généralement plus lent et plus exigeant en main-d'œuvre que les méthodes à haut volume comme le pressage-frittage conventionnel, ce qui le rend moins adapté aux pièces produites en série à faible coût.

Limite : Contraintes géométriques

Le processus est mieux adapté à la production de formes simples telles que des disques, des blocs et des cylindres, car la géométrie de la pièce est limitée par la matrice et la direction uniaxiale de la pression appliquée. Il est difficile, voire impossible, de produire directement des formes complexes en trois dimensions.

Faire le bon choix pour votre objectif

Le choix du bon processus de fabrication dépend entièrement des exigences techniques et commerciales de votre projet.

- Si votre objectif principal est la performance et la densité maximales du matériau : Le frittage par pressage à chaud est le choix idéal pour les applications critiques où la résistance, la dureté et la fiabilité ne sont pas négociables.

- Si votre objectif principal est le traitement de matériaux non frittables ou de haute pureté : Ce processus fournit l'énergie nécessaire pour consolider les matériaux qui ne peuvent pas être traités efficacement par d'autres moyens.

- Si votre objectif principal est la production rentable et à haut volume de pièces plus simples : Un processus de pressage-frittage conventionnel ou le moulage par injection de poudre peut offrir un meilleur équilibre entre coût et performance.

En fin de compte, le frittage par pressage à chaud est un outil de précision pour créer des matériaux qui fonctionnent à la limite absolue de leur potentiel.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Application simultanée de haute température et de pression mécanique dans une matrice. |

| Avantage clé | Atteint une densité proche de la densité théorique, une résistance supérieure et une faible porosité. |

| Matériaux utilisés | Poudres métalliques (par exemple, tungstène) et poudres céramiques (par exemple, carbure de silicium). |

| Applications | Composants haute performance où la fiabilité et la densité maximales sont critiques. |

| Limitations | Coût plus élevé, processus plus lent et contraintes géométriques pour les formes simples. |

Libérez le plein potentiel de vos matériaux avec KINTEK

Vous travaillez avec des poudres métalliques ou céramiques et avez besoin de composants avec une densité et une résistance exceptionnelles ? KINTEK est spécialisée dans les solutions de fours haute température avancées, y compris les fours sous vide et à atmosphère contrôlée, conçus pour le frittage par pressage à chaud. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences expérimentales uniques, assurant des performances supérieures pour vos applications haute performance.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre traitement des matériaux et vous permettre d'obtenir des résultats inégalés !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures