À la base, une presse à chaud fonctionne en utilisant une plaque chauffante, appelée plateau, pour appliquer à la fois une température élevée et une pression significative à un substrat. Cette combinaison contrôlée de chaleur et de force est utilisée pour transférer de manière permanente un motif ou pour fusionner des matériaux. Le processus repose sur trois composants essentiels travaillant à l'unisson : un élément chauffant pour générer la chaleur, le plateau pour la distribuer uniformément, et un système mécanique pour appliquer une pression constante.

Une presse à chaud n'est pas simplement une source de chaleur. C'est un outil de précision conçu pour contrôler l'interaction de la chaleur, de la pression et du temps – les trois variables fondamentales qui déterminent le succès ou l'échec de tout processus de transfert ou de liaison de matériaux.

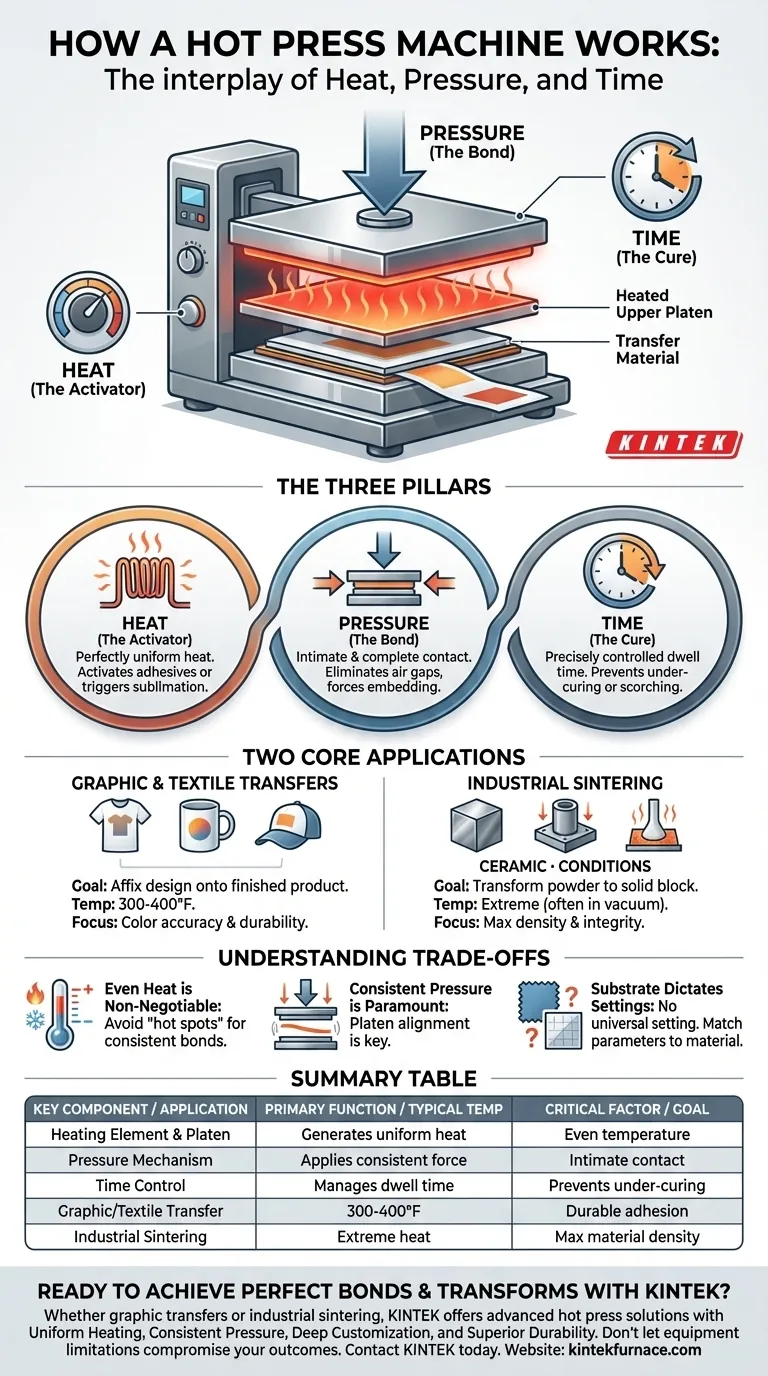

Les trois piliers du pressage à chaud

Pour vraiment comprendre comment fonctionne une presse à chaud, vous devez la considérer comme un système de gestion de trois facteurs distincts mais interconnectés. Chacun joue un rôle crucial dans le résultat final.

Le rôle de la chaleur (L'activateur)

Le processus commence par l'élément chauffant interne, qui réchauffe le plateau métallique. Le rôle le plus important de ce plateau est de fournir une chaleur parfaitement uniforme sur toute sa surface.

Cette chaleur agit comme un activateur. Dans les transferts graphiques, elle peut activer des adhésifs spéciaux au dos du vinyle de transfert thermique (HTV) ou déclencher la sublimation, où l'encre solide se transforme directement en gaz pour teindre les fibres d'un substrat.

Le rôle de la pression (Le lien)

Le mécanisme de pression, qui peut être un levier manuel ou un système pneumatique automatisé, est ce qui assure un contact intime et complet.

Cette force presse le support de transfert (comme le papier ou le vinyle) fermement contre le substrat (comme un t-shirt ou une tuile en céramique). Elle élimine les poches d'air et force l'encre ou l'adhésif activé à s'incruster physiquement dans la surface ou les fibres du matériau, créant une liaison permanente qui résiste au décollement et à la décoloration.

Le rôle du temps (La polymérisation)

Le temps est l'élément qui permet à la chaleur et à la pression de faire leur travail efficacement. La durée du pressage, appelée "temps de maintien", est précisément contrôlée.

Trop peu de temps, et le transfert sera incomplet, ce qui entraînera une liaison faible. Trop de temps, et vous risquez de brûler le substrat, de carboniser l'adhésif ou de provoquer le bavure ou la décoloration des couleurs du motif.

Deux applications principales : Transfert vs. Transformation

Bien que les principes soient les mêmes, les presses à chaud sont utilisées pour deux échelles d'application très différentes.

Application 1 : Transferts graphiques et textiles

C'est l'utilisation la plus courante, observée dans la création de vêtements personnalisés, de tasses, de panneaux et d'autres articles promotionnels. L'objectif est de fixer une couche de motif séparée sur un produit fini.

Ici, les températures sont généralement comprises entre 150 et 200 °C (300 et 400 °F). L'accent est mis sur la précision des couleurs et la durabilité du transfert après lavage et utilisation.

Application 2 : Frittage de matériaux industriels

Dans la fabrication de pointe, le pressage à chaud est utilisé pour un processus appelé frittage. Cela implique la transformation de matériaux en poudre, comme les céramiques ou les alliages métalliques, en un bloc solide et incroyablement dense.

Ici, une pression immense et des températures extrêmes sont appliquées dans un environnement sous vide ou sous gaz inerte. La force compacte la poudre tandis que la chaleur fusionne les particules, créant un produit final avec une densité quasi parfaite et des propriétés matérielles supérieures.

Comprendre les compromis

L'efficacité d'une presse à chaud n'est pas garantie par son existence seule. La qualité des composants et leur application créent des compromis significatifs.

La chaleur uniforme est non négociable

Un point de défaillance courant dans les machines de qualité inférieure est la présence de "points chauds" ou de points froids sur le plateau. Une température inégale entraînera un transfert parfaitement lié dans une zone et décoloré ou décollé dans une autre.

La pression constante est primordiale

La pression doit être appliquée uniformément sur toute la surface. Si le plateau vacille ou est mal aligné, la pression sera plus forte d'un côté, ce qui entraînera un résultat incohérent et non professionnel. C'est un facteur de différenciation clé entre les machines bien conçues et leurs homologues moins chères.

Le substrat dicte les réglages

Il n'y a pas de réglage universel. Un t-shirt en coton nécessite une combinaison différente de chaleur, de pression et de temps qu'un vêtement de performance en polyester ou une tuile en céramique dure. L'utilisation de mauvais réglages pour votre substrat spécifique est la source d'erreur la plus courante.

Faire le bon choix pour votre objectif

Comprendre les principes fondamentaux vous permet de vous concentrer sur ce qui compte pour votre application spécifique.

- Si votre objectif principal est l'artisanat et l'habillement : Privilégiez une machine reconnue pour son excellente uniformité de chaleur sur le plateau et apprenez les réglages spécifiques requis pour les matériaux de transfert que vous avez choisis.

- Si votre objectif principal est la fabrication industrielle : Vos préoccupations sont d'atteindre une densité et une intégrité maximales des matériaux, ce qui nécessite un contrôle précis des rampes de température, des conditions atmosphériques et d'une pression immense et quantifiable.

Maîtriser une presse à chaud vient de la compréhension que vous n'opérez pas seulement une machine ; vous contrôlez une transformation matérielle fondamentale.

Tableau récapitulatif :

| Composant clé | Fonction principale | Facteur critique |

|---|---|---|

| Élément chauffant et plateau | Génère et distribue une chaleur uniforme | Température uniforme sur toute la surface |

| Mécanisme de pression | Applique une force constante pour le collage | Contact intime sans poches d'air |

| Contrôle du temps | Gère la durée du cycle de pressage | Empêche la sous-polymérisation ou le brûlage |

| Application | Plage de température typique | Objectif |

| Transfert graphique/textile | 150-200 °C (300-400 °F) | Adhérence durable et précise des couleurs |

| Frittage industriel | Chaleur extrême (souvent sous vide) | Densité et intégrité maximales des matériaux |

Prêt à obtenir des liaisons et des transformations parfaites ?

Que votre projet nécessite la précision des transferts graphiques ou la performance robuste du frittage industriel, le bon équipement est essentiel. KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de presses à chaud avancées.

Notre expertise garantit :

- Chauffage uniforme et pression constante : Éliminez les points chauds et les liaisons inégales pour des résultats impeccables à chaque fois.

- Personnalisation approfondie : Nous adaptons nos machines à vos besoins spécifiques en matière de matériaux et de processus.

- Durabilité supérieure : Conçues pour la fiabilité dans les environnements artisanaux et industriels exigeants.

Ne laissez pas les limitations de l'équipement compromettre vos résultats. Contactez KINTEL dès aujourd'hui pour discuter de la manière dont nos solutions de presses à chaud peuvent transformer votre processus de production.

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?