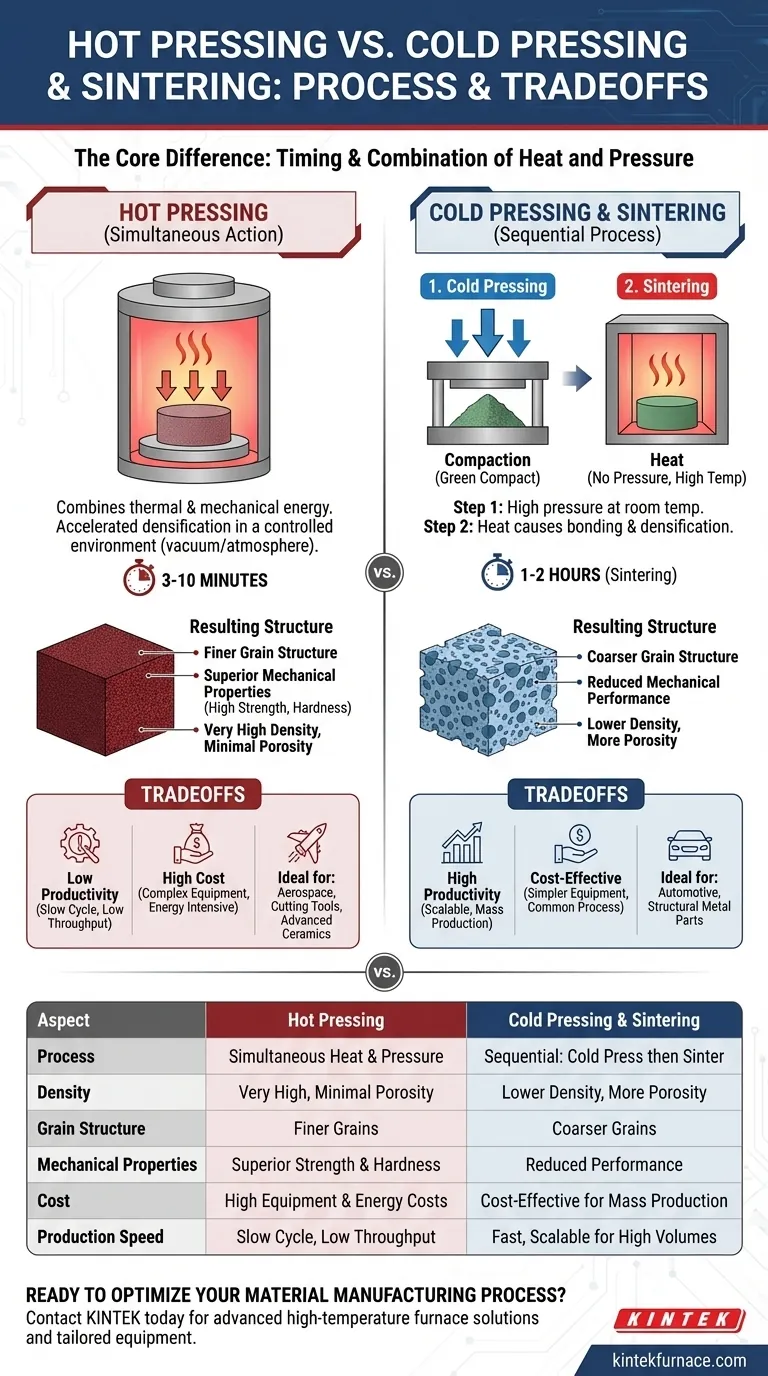

Fondamentalement, la différence entre le pressage à chaud et la méthode conventionnelle de pressage à froid suivi d'un frittage réside dans le moment et la combinaison de la chaleur et de la pression. Le pressage à chaud applique l'énergie thermique et mécanique simultanément pour densifier un matériau, tandis que la méthode conventionnelle est un processus séquentiel en deux étapes : d'abord le compactage du matériau à température ambiante (pressage à froid), puis son chauffage sans pression (frittage).

Le choix entre ces méthodes est un compromis d'ingénierie classique. Le pressage à chaud privilégie la performance finale du matériau et la densité au détriment du coût et de la vitesse de production, tandis que le pressage à froid suivi du frittage privilégie la rentabilité et l'évolutivité pour la production de masse.

La différence fondamentale des processus

Pour comprendre les effets en aval sur le coût et la qualité, nous devons d'abord examiner en quoi les deux processus sont mécaniquement différents.

Pressage à chaud : une action combinée

Le pressage à chaud est un processus de frittage activé où un compact de poudre est chauffé et pressé simultanément, généralement sous vide ou dans une atmosphère contrôlée.

Cette action simultanée utilise à la fois l'énergie thermique et mécanique pour forcer les particules du matériau à se rapprocher, accélérant considérablement la densification.

Pressage à froid et frittage : une méthode en deux étapes

Il s'agit d'une voie de métallurgie des poudres plus traditionnelle. Premièrement, la poudre est compactée dans une forme désirée (un « compact vert ») en utilisant une pression élevée à température ambiante.

Dans la deuxième étape séparée, ce compact vert est placé dans un four et chauffé à une température élevée inférieure à son point de fusion. La chaleur seule provoque la liaison des particules et la densification de la pièce.

Impact sur les propriétés des matériaux et la microstructure

Le processus que vous choisissez détermine directement les caractéristiques finales du composant, de sa structure interne à sa résistance mécanique.

Structure de grain et résistance

Le pressage à chaud produit généralement des matériaux avec une structure de grain plus fine. L'application simultanée de pression inhibe physiquement la tendance naturelle des grains à croître à haute température.

Des grains plus fins conduisent généralement à des propriétés mécaniques supérieures, telles qu'une résistance et une dureté accrues.

En revanche, les températures élevées et les temps plus longs requis pour le frittage conventionnel entraînent souvent des structures de grains plus grossières, ce qui peut réduire la performance mécanique globale du matériau.

Densité finale

Parce que la pression est activement appliquée pendant la phase de chauffage, le pressage à chaud est extrêmement efficace pour fermer les pores internes.

Il en résulte des pièces avec une très haute densité et une porosité minimale, ce qui est essentiel pour les applications haute performance. Le pressage à chaud sous vide améliore encore cela en éliminant les gaz piégés.

Vitesse du processus et équilibre

Le pressage à chaud atteint la densification beaucoup plus rapidement, souvent en 3 à 10 minutes, contre 1 à 2 heures requises pour le frittage conventionnel.

Cependant, cette vitesse signifie que le processus est souvent déséquilibré. Il n'y a peut-être pas assez de temps pour que les phases du matériau atteignent un équilibre chimique complet, ce qui peut entraîner une microstructure unique par rapport à une pièce frittée lentement.

Comprendre les compromis : coût, vitesse et échelle

Les propriétés supérieures obtenues par pressage à chaud s'accompagnent de compromis pratiques et économiques importants.

Productivité et débit

Bien que la phase de densification du pressage à chaud soit rapide, le processus global a une faible productivité. Chaque cycle nécessite le chauffage et le refroidissement d'un grand ensemble de presse et de matrice, ce qui prend du temps.

Le pressage à froid suivi du frittage, avec ses étapes séparées, permet un traitement continu. Les pièces peuvent être pressées rapidement l'une après l'autre, puis chargées dans un four par grands lots, ce qui le rend idéal pour la production de masse.

Coûts d'équipement et d'énergie

L'équipement de pressage à chaud est complexe et coûteux. Il doit résister simultanément à des températures et des pressions extrêmes, nécessitant des matériaux spécialisés et des commandes sophistiquées. Le processus est également très énergivore.

Les presses à froid et les fours de frittage sont plus simples, plus courants et généralement moins coûteux à acheter et à utiliser, ce qui entraîne un processus plus rentable pour les grands volumes.

Faire le bon choix pour votre application

Votre décision doit être guidée par les exigences non négociables de votre projet.

- Si votre objectif principal est la performance et la densité maximales : Le pressage à chaud est le choix évident pour les applications telles que les composants aérospatiaux, les outils de coupe ou les céramiques avancées où les propriétés des matériaux sont primordiales.

- Si votre objectif principal est la rentabilité et la production à grand volume : Le pressage à froid suivi du frittage est la norme de l'industrie pour la production de pièces telles que les composants automobiles et les pièces métalliques structurelles à l'échelle.

- Si votre objectif principal est de créer un nouveau matériau avec une microstructure unique : Le pressage à chaud peut être un outil précieux, car sa nature hors équilibre peut produire des phases et des structures impossibles à obtenir par des méthodes plus lentes.

Comprendre ce compromis fondamental entre la performance ultime et l'évolutivité de la production vous permet de sélectionner la voie de fabrication précise pour votre objectif spécifique.

Tableau récapitulatif :

| Aspect | Pressage à chaud | Pressage à froid et frittage |

|---|---|---|

| Processus | Chaleur et pression simultanées | Séquentiel : pressage à froid puis frittage |

| Densité | Très élevée, porosité minimale | Densité plus faible, plus de porosité |

| Structure de grain | Grains plus fins | Grains plus grossiers |

| Propriétés mécaniques | Résistance et dureté supérieures | Performance réduite |

| Coût | Coûts d'équipement et d'énergie élevés | Rentable pour la production de masse |

| Vitesse de production | Cycle lent, faible débit | Rapide, évolutif pour les grands volumes |

| Applications idéales | Aérospatiale, outils de coupe, céramiques avancées | Automobile, pièces métalliques structurelles |

Prêt à optimiser votre processus de fabrication de matériaux ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK propose divers laboratoires équipés de solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tubes, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'un pressage à chaud haute performance ou de solutions de frittage évolutives, nous fournissons des équipements sur mesure pour améliorer l'efficacité et les résultats de votre laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures