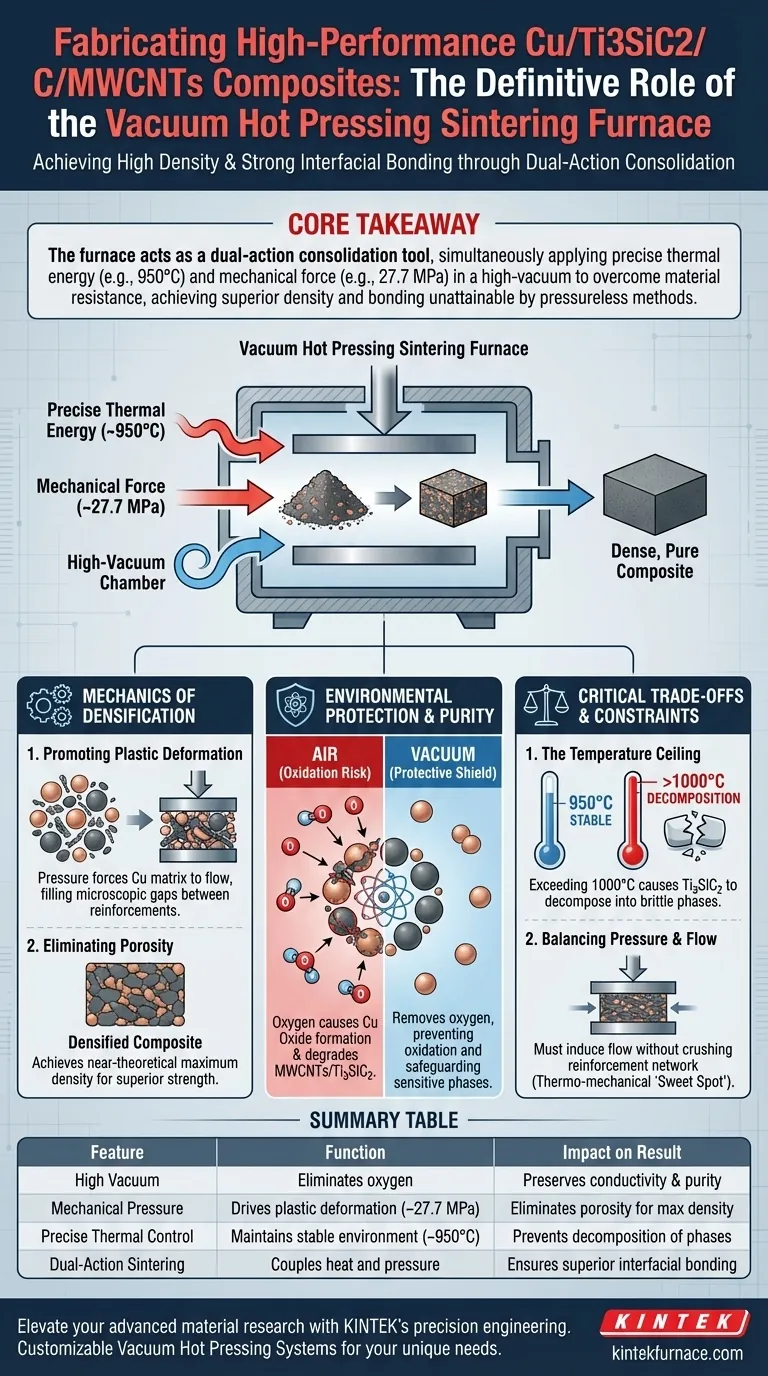

Un four de frittage par pressage à chaud sous vide constitue l'environnement de traitement définitif pour la fabrication de composites Cu/Ti3SiC2/C/MWCNTs haute performance. Il applique simultanément une énergie thermique précise (typiquement 950°C) et une force mécanique (environ 27,7 MPa) dans une chambre à vide poussé. Cette combinaison spécifique entraîne la déformation plastique de la matrice de cuivre pour éliminer la porosité tout en protégeant les nanotubes de carbone et les phases céramiques sensibles d'une oxydation destructrice.

Idée clé Le four fonctionne non seulement comme un élément chauffant, mais comme un outil de consolidation à double action. En combinant la pression mécanique avec l'énergie thermique sous vide, il surmonte la résistance naturelle du matériau au frittage, atteignant une densité élevée et une forte liaison interfaciale que les méthodes sans pression ne peuvent pas reproduire.

La mécanique de la densification

Promotion de la déformation plastique

Le principal défi dans le frittage de ce composite est l'élimination des vides internes. Le four applique une pression mécanique importante (par exemple, 27,7 MPa) qui force les particules de la matrice de cuivre à subir une déformation plastique. Ce flux permet au métal de combler les espaces microscopiques entre les renforts plus durs de Ti3SiC2 et de MWCNT.

Élimination de la porosité

En comprimant mécaniquement le mélange de poudres pendant qu'il est ramolli par la chaleur, le four ferme physiquement les pores. Ce processus est beaucoup plus efficace que de s'appuyer uniquement sur la diffusion thermique. Le résultat est un composite dont la densité approche le maximum théorique, garantissant une résistance mécanique et une conductivité supérieures.

Protection de l'environnement et pureté

Prévention de l'oxydation de la matrice

Le cuivre est très sensible à l'oxydation aux températures de frittage. L'environnement à vide poussé du four élimine l'oxygène atmosphérique. Cela empêche la formation d'inclusions d'oxyde de cuivre, qui autrement affaibliraient le matériau et perturberaient la conductivité électrique.

Protection des phases de renforcement

Les nanotubes de carbone (MWCNT) et les céramiques de phase MAX (Ti3SiC2) sont tous deux sensibles à la dégradation à haute température à l'air. Le vide crée un bouclier protecteur, préservant l'intégrité structurelle des nanotubes et la stœchiométrie de la phase céramique. Cela garantit une liaison interfaciale solide entre la matrice et le renforcement, empêchant les fractures fragiles.

Compromis et contraintes critiques

Le plafond de température

Bien que la chaleur soit nécessaire au frittage, un contrôle précis est primordial. Le four doit maintenir une stabilité autour de 950°C. Si les températures dépassent 1000°C, la phase Ti3SiC2 peut se décomposer thermiquement en phases TiC fragiles et en composés Cu-Si, dégradant la ductilité du composite.

Équilibrer pression et flux

La pression mécanique doit être suffisante pour induire un flux, mais contrôlée pour éviter d'endommager les structures de renforcement. La méthode de pressage à chaud sous vide repose sur la recherche du "point idéal" thermo-mécanique où la matrice s'écoule sans écraser le réseau de renforcement ni déclencher de réactions chimiques indésirables.

Faire le bon choix pour votre objectif

- Si votre objectif principal est la densité maximale : Assurez-vous que le four peut maintenir une pression mécanique (environ 27-30 MPa) pendant toute la durée de maintien pour forcer le matériau dans tous les vides interparticulaires.

- Si votre objectif principal est la pureté du matériau : Privilégiez un four doté de capacités de vide poussé pour éliminer l'oxygène, garantissant que les MWCNT et le Ti3SiC2 restent chimiquement intacts.

- Si votre objectif principal est la stabilité de phase : Limitez strictement la température de traitement à 950°C pour éviter la décomposition irréversible du renforcement Ti3SiC2.

La fabrication réussie repose sur la synchronisation stricte de la température, de la pression et du vide pour densifier le matériau sans dégrader sa structure interne complexe.

Tableau récapitulatif :

| Caractéristique | Fonction dans la fabrication de composites | Impact sur le résultat |

|---|---|---|

| Vide poussé | Élimine l'oxygène pour prévenir l'oxydation du cuivre | Préserve la conductivité électrique et la pureté |

| Pression mécanique | Induit la déformation plastique (environ 27,7 MPa) | Élimine la porosité pour une densité maximale |

| Contrôle thermique précis | Maintient un environnement stable (environ 950°C) | Prévient la décomposition de Ti3SiC2 et des MWCNT |

| Frittage à double action | Combine simultanément chaleur et pression | Assure une liaison interfaciale supérieure par rapport aux méthodes sans pression |

Améliorez votre recherche sur les matériaux avancés avec l'ingénierie de précision de KINTEK. Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de pressage à chaud sous vide et d'autres fours à haute température pour laboratoire, y compris des systèmes Muffle, Tube, Rotatif et CVD, tous entièrement personnalisables pour vos besoins de fabrication uniques. Que vous développiez des composites à base de cuivre ou des céramiques avancées, notre technologie garantit la densité et la pureté requises par votre projet. Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelle fonction une presse à chaud sous vide remplit-elle dans la densification des alliages Nb-22.5Cr-5Si ? Obtenir une densité et une pureté complètes pour les alliages réfractaires

- Quel rôle la pression uniaxiale joue-t-elle dans un four de pressage à chaud sous vide à tube de carbone ? Obtenir la transparence des céramiques

- Comment un four à pressage à chaud sous vide (VHP) facilite-t-il la fabrication d'alliages Al-4Cu nanostructurés en vrac ?

- Quels sont les avantages techniques du frittage par plasma d'étincelles (SPS) pour l'acier maraging ? Atteindre une densification rapide

- Quels sont les avantages du SPS pour les électrolytes BCZY712 ? Atteindre 98 % de densité et une conductivité protonique supérieure

- Quels problèmes spécifiques la pression uniaxiale résout-elle lors du frittage de Cu/rGO ? Atteindre une conductivité et une densité maximales

- Pourquoi le frittage par plasma pulsé (SPS) est-il privilégié pour les céramiques Ba0.95La0.05FeO3-δ ? Atteindre une densité élevée rapidement

- Quelles sont les étapes opérationnelles typiques lors de l'utilisation d'une presse à vide ? Maîtriser le collage et le formage impeccables