Les moules en graphite de haute pureté et de haute résistance constituent le moteur central du processus de frittage par plasma d'étincelles (SPS), fonctionnant simultanément comme élément chauffant, bélier de pression et outil de mise en forme. Plutôt que de simplement contenir la poudre, ces moules convertissent activement l'énergie électrique en chaleur et transmettent une force physique immense pour entraîner une densification rapide.

Point clé à retenir La valeur unique de ces moules en graphite réside dans leur capacité à faciliter le « couplage thermomécanique ». En agissant à la fois comme un réchauffeur résistif et un transmetteur de pression à haute résistance, ils permettent une densification complète des matériaux composites en quelques minutes tout en supprimant efficacement la croissance des grains.

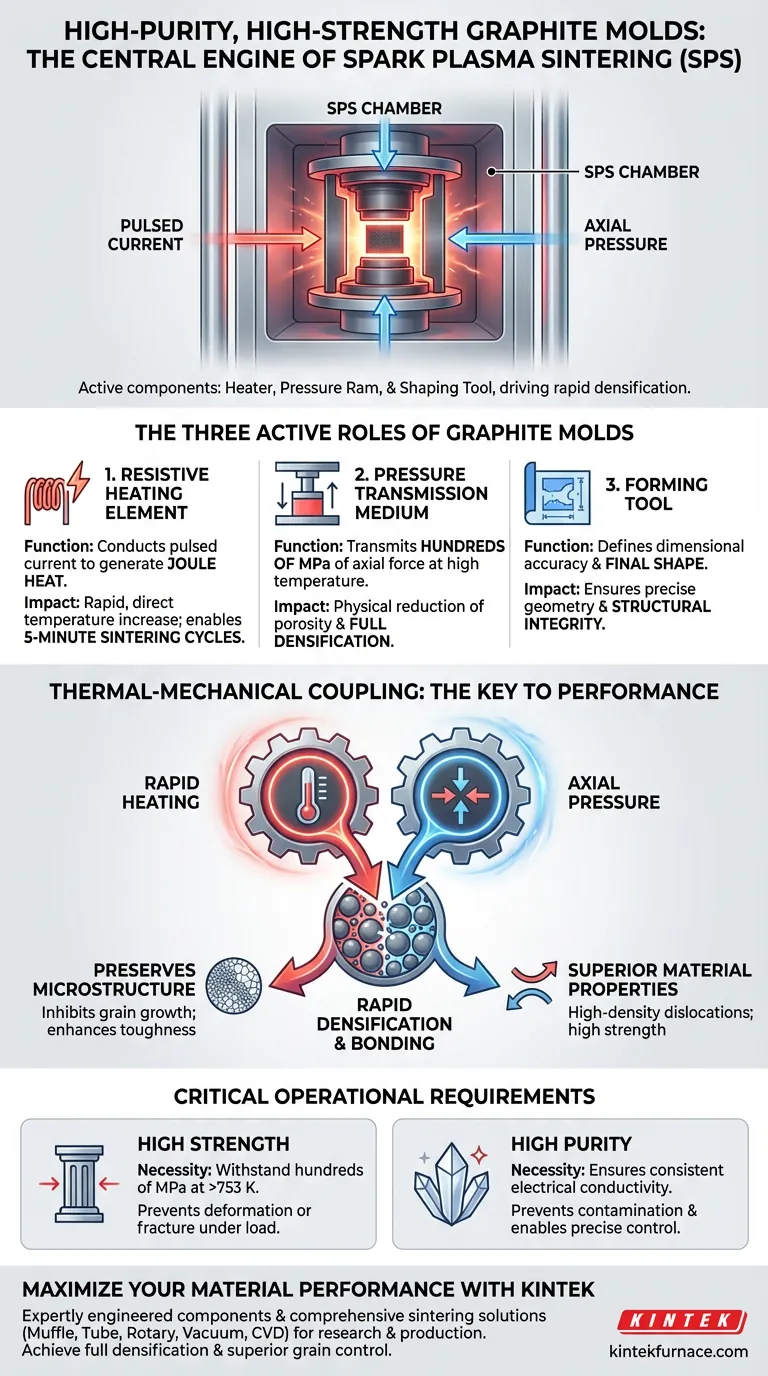

Les trois rôles actifs des moules en graphite

Dans le processus SPS, le moule est un composant actif du circuit électrique et mécanique de la machine.

1. L'élément chauffant résistif

La référence principale souligne que les moules en graphite possèdent une excellente conductivité électrique. Ils agissent directement comme des éléments chauffants résistifs dans le système.

Lorsque des milliers d'ampères de courant pulsé traversent le moule, celui-ci convertit efficacement cette énergie électrique en énergie thermique. Cette génération de chaleur de Joule permet des augmentations de température rapides et directes, contrairement au frittage conventionnel qui repose sur des éléments chauffants externes.

2. Le milieu de transmission de pression

Le graphite de haute résistance est essentiel car il doit conserver son intégrité mécanique à des températures extrêmement élevées.

Les moules fonctionnent comme un milieu de transmission, transférant avec précision des centaines de mégapascals de pression axiale à l'échantillon. Cela force les particules de poudre à se rapprocher, réduisant physiquement la porosité même avant que les températures de frittage complètes ne soient atteintes.

3. L'outil de façonnage

Comme indiqué dans les données supplémentaires, le moule en graphite sert de récipient de confinement physique.

Il définit la précision dimensionnelle et la forme finale de l'échantillon. Cela garantit que la poudre lâche est consolidée dans une forme géométrique précise pendant le cycle de frittage.

Le phénomène de couplage thermomécanique

Le « besoin profond » du SPS est d'atteindre une densité complète sans dégrader la microstructure du matériau. Les moules en graphite rendent cela possible grâce à une base physique spécifique.

Obtenir une densification rapide

La combinaison du chauffage interne et de la pression axiale crée un couplage thermomécanique.

Ce couplage permet à des matériaux tels que le TiB2-SiC-Ti3SiC2 d'atteindre une densification complète en très peu de temps. L'application simultanée de chaleur et de force accélère la liaison entre les particules beaucoup plus rapidement que la chaleur seule.

Préserver la microstructure

La rapidité de ce processus est essentielle pour les performances du matériau.

Étant donné que les moules en graphite permettent des vitesses de chauffage rapides et des temps de frittage courts (souvent inférieurs à 5 minutes), le processus inhibe efficacement la croissance des grains. Cette suppression du grossissement des grains préserve les phases fines de nano-précipités, ce qui améliore considérablement la ténacité à la fracture et la résistance à la flexion.

Exigences opérationnelles critiques

Bien que le graphite soit le matériau de choix, les qualités standard sont insuffisantes pour les applications SPS.

La nécessité d'une haute résistance

Le processus exige que le moule résiste à des pressions axiales allant jusqu'à des centaines de mégapascals à des températures de frittage (par exemple, 753 K ou plus).

Si le graphite manque de résistance mécanique à haute température, le moule se déformera ou se fracturera sous la charge, compromettant la transmission de pression nécessaire aux dislocations à haute densité.

La nécessité d'une haute pureté

Les impuretés dans le graphite peuvent altérer la résistance électrique et contaminer le matériau composite.

Une pureté élevée garantit une conductivité constante pour un chauffage Joule stable. Cette cohérence est essentielle pour maintenir le contrôle précis de la température requis pour inhiber la croissance des grains tout en assurant une densité complète.

Faire le bon choix pour votre objectif

Lors de l'évaluation du rôle des moules en graphite dans votre application SPS spécifique, tenez compte des principes suivants basés sur les résultats :

- Si votre objectif principal est la vitesse et l'efficacité : Capitalisez sur la haute conductivité du moule pour maximiser la vitesse de chauffage, permettant des cycles de frittage aussi courts que 5 minutes.

- Si votre objectif principal est la performance mécanique : comptez sur la résistance à haute température du moule pour appliquer une pression axiale maximale (centaines de MPa), ce qui améliore la ténacité à la fracture et la résistance à la flexion.

- Si votre objectif principal est l'intégrité microstructurale : utilisez les capacités de chauffage rapide du moule pour supprimer le grossissement des grains, en maintenant des structures à grains fins et des dislocations à haute densité.

En fin de compte, le moule en graphite est l'interface critique qui transforme l'électricité brute et la pression en un matériau composite entièrement densifié et haute performance.

Tableau récapitulatif :

| Rôle | Fonction principale | Impact sur le matériau composite |

|---|---|---|

| Élément chauffant | Conduit un courant pulsé pour générer de la chaleur Joule | Chauffage rapide et direct ; permet des cycles de 5 minutes |

| Milieu de pression | Transmet des centaines de mégapascals de force axiale | Réduction physique de la porosité et densification complète |

| Outil de façonnage | Définit la précision dimensionnelle et la forme du récipient | Assure une géométrie précise et une intégrité structurelle |

| Contrôle de la microstructure | Facilite le couplage thermomécanique | Inhibe la croissance des grains ; améliore la ténacité à la fracture |

Maximisez les performances de votre matériau avec KINTEK

Le frittage par plasma d'étincelles haute performance nécessite plus qu'un simple four ; il nécessite la précision de composants conçus par des experts. Soutenu par une R&D de pointe et une fabrication avancée, KINTEK fournit des moules en graphite de haute pureté et de haute résistance ainsi que des solutions de frittage complètes, y compris des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous personnalisables selon vos besoins spécifiques de recherche ou de production.

Prêt à obtenir une densification complète et un contrôle supérieur des grains ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution haute température parfaite pour votre laboratoire.

Guide Visuel

Références

- I O Poenaru, V Puţan. Research Regarding Advanced Degassing of Steels for Manufacturing Automotive Components. DOI: 10.1088/1742-6596/3153/1/012016

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

Les gens demandent aussi

- Comment le contrôle de la température dans un four de pressage à chaud sous vide influence-t-il la qualité de l'interface des composites Ti-Al ?

- Pourquoi un environnement de vide poussé est-il essentiel lors du frittage par pressage à chaud ? Obtenir des composites d'aluminium à haute résistance

- Quels types de formes peuvent être fabriqués par pressage à chaud sous vide ? Des blocs simples aux composants complexes

- Quelle fonction une presse à chaud sous vide remplit-elle dans la densification des alliages Nb-22.5Cr-5Si ? Obtenir une densité et une pureté complètes pour les alliages réfractaires

- Pourquoi le processus de frittage réactif des alliages RuTi repose-t-il sur l'environnement de vide poussé fourni par un four de pressage à chaud sous vide ? Essentiel pour la pureté et la densité

- Quel rôle la pression mécanique joue-t-elle dans la diffusion par pressage à chaud ? Collage de composites microlaminés maîtres

- Quelles sont les principales applications du pressage sous vide dans le traitement des matériaux composites ? Améliorer la qualité des matériaux et la complexité des formes

- Pourquoi une presse à chaud industrielle est-elle essentielle pour les composants céramiques lunaires ? Atteindre une densité maximale et une résistance aux impacts