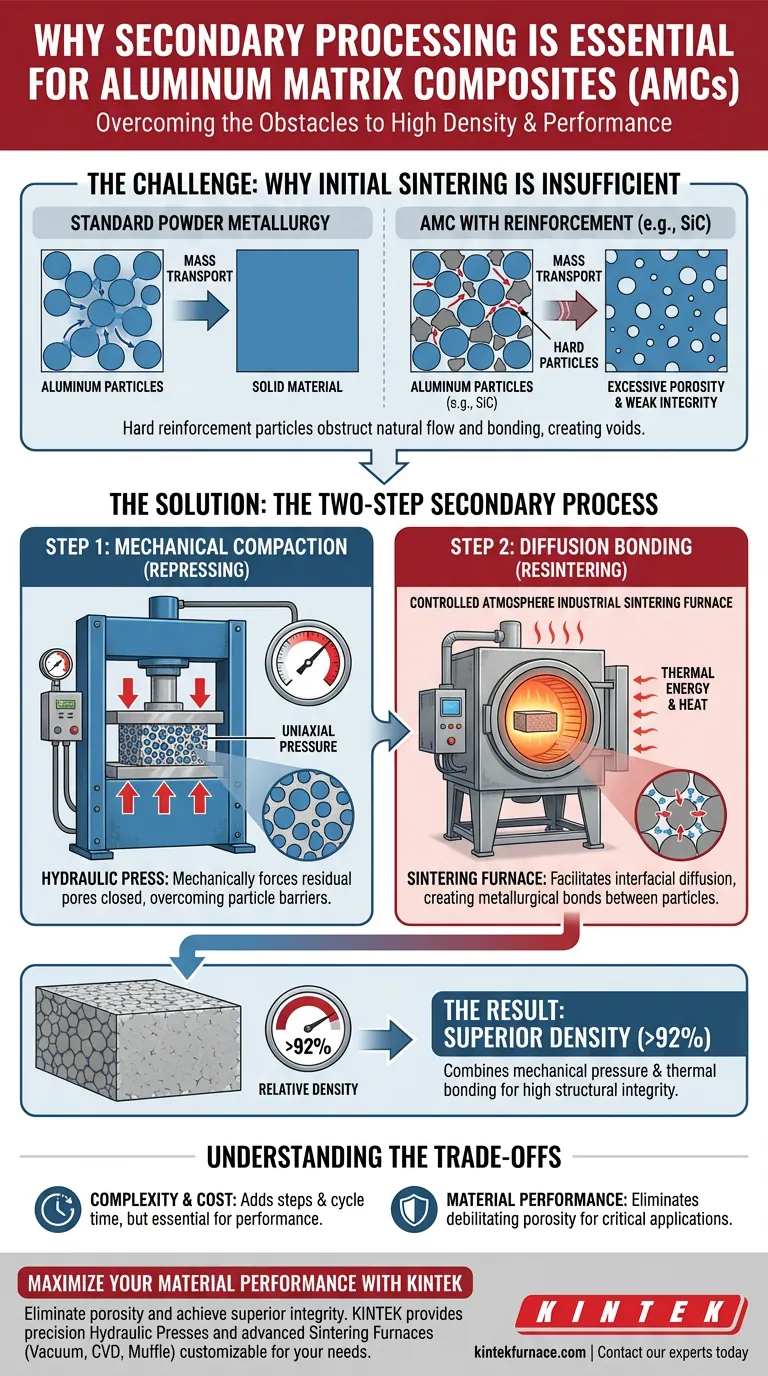

Le traitement secondaire est nécessaire pour les composites à matrice d'aluminium (AMC) car l'ajout de particules de renforcement dures, telles que le carbure de silicium, obstrue physiquement le flux naturel et la liaison de la matrice d'aluminium.

Les matériaux initialement frittés conservent souvent une porosité excessive car ces particules dures entravent le transport de masse. Pour corriger cela, une stratégie de "repressage et re-frittage" est requise : la presse hydraulique ferme mécaniquement les pores résiduels, tandis que le four de frittage facilite la diffusion interfaciale nécessaire pour atteindre une densité relative supérieure à 92 %.

Les mécanismes fondamentaux de densification Les particules de renforcement dures agissent comme des barrières physiques au sein de la matrice métallique molle, empêchant le frittage standard d'atteindre une solidité complète. Le traitement secondaire dissocie la solution : il utilise la force mécanique pour écraser les vides et l'énergie thermique pour lier le matériau au niveau moléculaire.

Le défi : pourquoi le frittage initial est insuffisant

L'obstruction du transport de masse

Dans la métallurgie des poudres standard, les particules métalliques fusionnent par un processus appelé transport de masse. Cependant, lorsque vous ajoutez des particules dures comme le carbure de silicium (SiC) à l'aluminium, ces particules se mettent physiquement en travers du chemin.

Le problème de la porosité résiduelle

Comme les particules dures "calent" la structure, l'aluminium ne peut pas circuler librement pour remplir tous les interstices.

Par conséquent, les matériaux qui n'ont subi qu'un frittage initial souffrent souvent d'une porosité excessive. Cette porosité agit comme un défaut, affaiblissant considérablement l'intégrité structurelle du composite final.

La solution : le processus secondaire en deux étapes

Étape 1 : Compactage mécanique (Presse hydraulique)

La première phase du traitement secondaire implique le repressage. Une presse hydraulique applique une pression uniaxiale élevée sur la pièce semi-frittée.

Cette pression est purement mécanique. Sa fonction principale est de fermer de force les pores ouverts qui sont restés après le chauffage initial. La force surmonte le frottement et les barrières physiques présentées par les particules dures de carbure de silicium.

Étape 2 : Soudage par diffusion (Four de frittage)

Le compactage mécanique rapproche les particules, mais elles ne sont pas encore chimiquement fusionnées. C'est là que le re-frittage dans un four devient critique.

L'application de chaleur déclenche la diffusion interfaciale. Les atomes migrent à travers les frontières entre l'aluminium et les particules de renforcement, créant une véritable liaison métallurgique.

Le résultat : une densité supérieure

En combinant ces deux forces distinctes — pression mécanique suivie d'une liaison thermique — le matériau peut atteindre une densité relative supérieure à 92 %. Ce niveau de densité est rarement réalisable par un frittage primaire seul lorsque des volumes élevés de particules de renforcement sont présents.

Comprendre les compromis

Complexité du processus vs. performance du matériau

Le traitement secondaire introduit des étapes supplémentaires, des coûts d'équipement et un temps de cycle par rapport à un processus en une seule étape. Cependant, omettre ces étapes entraîne un matériau dominé par des vides et une faible résistance mécanique.

Le risque d'oxydation

Alors que la presse hydraulique résout le problème de la porosité, la phase de chauffage ultérieure introduit un risque d'oxydation. Comme noté dans le contexte plus large du frittage, l'aluminium s'oxyde facilement.

Si le four de frittage secondaire ne maintient pas une atmosphère contrôlée (telle qu'un vide ou un gaz inerte), des oxydes peuvent se former à la surface des particules. Ces oxydes inhibent la diffusion même que le four est censé promouvoir.

Faire le bon choix pour votre projet

La nécessité d'un traitement secondaire dépend entièrement des exigences mécaniques de votre composant final.

- Si votre objectif principal est une intégrité structurelle élevée : Vous devez employer le repressage et le re-frittage secondaires pour éliminer la porosité et porter la densité relative au-dessus de 92 %.

- Si votre objectif principal est la réduction des coûts pour les pièces non critiques : Vous pourriez vous fier au frittage initial, en acceptant que le matériau conserve des vides et possède une résistance plus faible.

En fin de compte, le traitement secondaire n'est pas un raffinement facultatif mais une exigence fondamentale pour la création de composites à matrice d'aluminium haute performance exempts de porosité débilitante.

Tableau récapitulatif :

| Phase du processus | Équipement | Fonction principale | Résultat clé |

|---|---|---|---|

| Repressage | Presse hydraulique | Compactage mécanique | Force les pores résiduels à se fermer |

| Re-frittage | Four de frittage | Diffusion interfaciale | Crée des liaisons métallurgiques |

| Résultat final | Système combiné | Densification | Densité relative > 92 % |

Maximisez la performance de votre matériau avec KINTEK

Éliminez la porosité et obtenez une intégrité structurelle supérieure dans vos composites à matrice d'aluminium. KINTEK fournit l'équipement de précision nécessaire pour le traitement secondaire avancé. Soutenus par une R&D et une fabrication expertes, nous proposons des presses hydrauliques haute performance et une large gamme de fours de laboratoire haute température, y compris des systèmes sous vide, CVD et à moufle, tous personnalisables selon vos exigences de densité spécifiques.

Prêt à améliorer votre fabrication de composites ? Contactez nos experts dès aujourd'hui pour trouver la solution de frittage et de pressage parfaite pour votre laboratoire !

Guide Visuel

Références

- A Wasik, M. Madej. Sustainability in the Manufacturing of Eco-Friendly Aluminum Matrix Composite Materials. DOI: 10.3390/su16020903

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Pourquoi les presses à vide sont-elles considérées comme des outils polyvalents dans diverses industries ? Obtenez un placage et un formage parfaits

- Pourquoi la haute précision du contrôle de la température est-elle essentielle dans un four de frittage par pressage à chaud sous vide ? Assurer la densité du matériau

- Quel rôle essentiel joue un four de pressage à chaud sous vide dans la production de composites nanostructurés Fe-Cu-Ni-Sn-VN ?

- Quelles applications industrielles utilisent les fours de pressage à chaud sous vide ? Essentiel pour l'aérospatiale, le médical et l'électronique

- Comment le frittage par plasma d'étincelles (SPS) offre-t-il des avantages techniques par rapport au frittage traditionnel ? Atteindre une densification rapide

- Quels sont les avantages techniques de l'utilisation d'un four HIP pour les fils MgB2 ? Atteignez une densité supraconductrice maximale

- Comment un contrôle personnalisé de la chaleur et de la pression bénéficie-t-il au pressage à chaud ? Atteindre une densité et une résistance matérielles supérieures

- Comment les fours de frittage par pressage à chaud sous vide sont-ils classés en fonction de leur environnement de service ? Optimisez votre traitement des matériaux