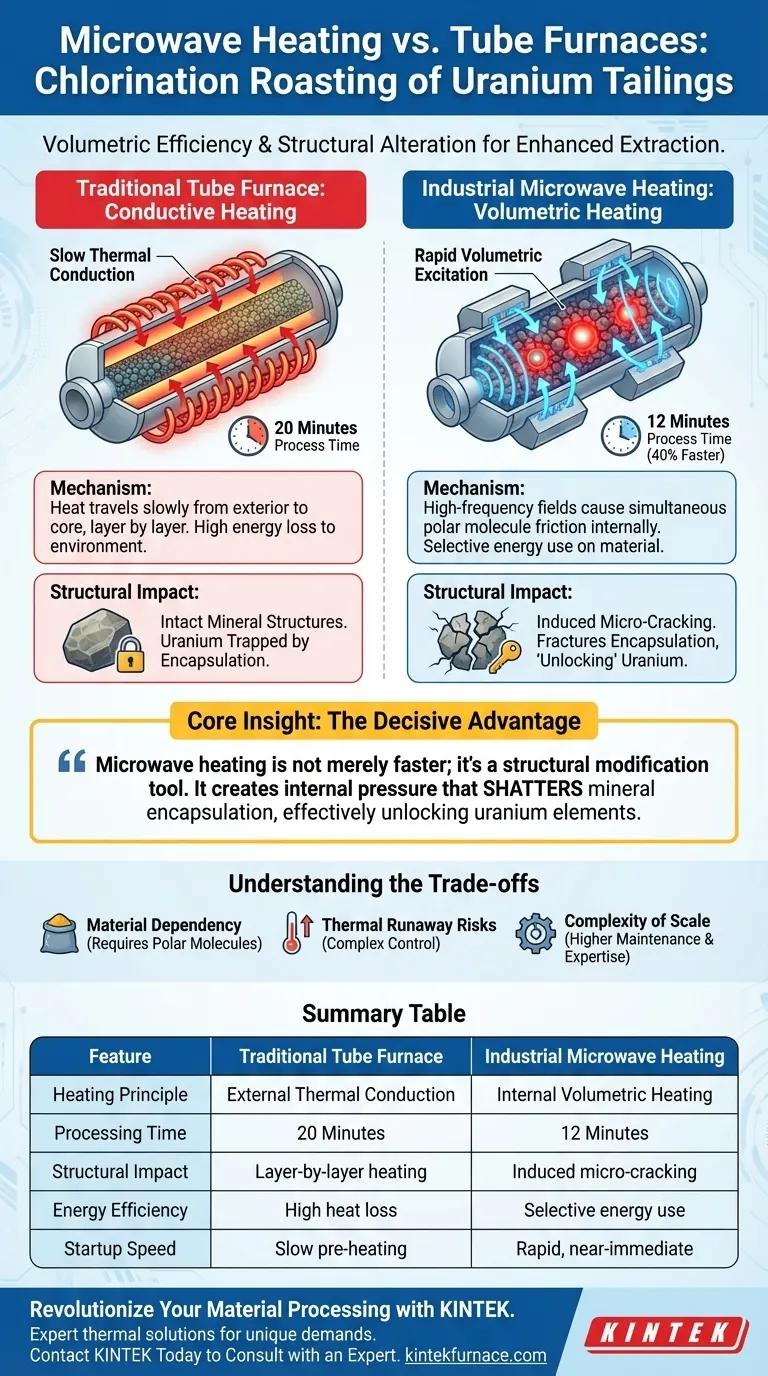

Le chauffage par micro-ondes industriel transforme fondamentalement le processus de grillage grâce au transfert d'énergie volumétrique. Contrairement aux fours tubulaires traditionnels qui reposent sur la conduction thermique lente, couche par couche, l'équipement à micro-ondes excite directement les molécules polaires présentes dans les résidus d'uranium. Ce mécanisme réduit le temps de chauffage de 20 minutes à seulement 12 minutes tout en générant une contrainte thermique interne qui fracture physiquement les structures minérales pour exposer l'uranium.

Idée clé : L'avantage décisif du chauffage par micro-ondes n'est pas seulement la vitesse, mais la modification structurelle. En générant de la chaleur de l'intérieur, il crée une pression interne qui brise l'encapsulation minérale, "libérant" ainsi efficacement les éléments d'uranium qui resteraient piégés avec le chauffage externe traditionnel.

Le mécanisme de l'efficacité

Chauffage volumétrique vs. par conduction

Les fours tubulaires traditionnels fonctionnent sur le principe de la conduction. La chaleur doit voyager lentement de l'extérieur du matériau vers le cœur, couche par couche.

Les systèmes de micro-ondes industriels utilisent le chauffage volumétrique. Les champs électromagnétiques à haute fréquence pénètrent le matériau, provoquant une friction à grande vitesse entre les molécules polaires dans tout le volume simultanément.

Application sélective de l'énergie

Les micro-ondes ne chauffent pas d'abord l'air ou le récipient ; elles agissent directement sur les phases absorbant les micro-ondes dans les résidus. Cela garantit que l'énergie est dépensée exactement là où elle est nécessaire – sur le minéral lui-même – plutôt que d'être gaspillée sur l'environnement environnant.

Briser la barrière minérale

Création de contraintes thermiques

Étant donné que le chauffage par micro-ondes génère de la chaleur in-situ (à l'intérieur du matériau), la température interne augmente souvent plus rapidement que la température de surface. Cela crée un gradient de température significatif entre le cœur et l'extérieur de la particule.

Micro-fissuration induite

Ce gradient thermique génère une intense contrainte thermique au sein des résidus. La contrainte finit par dépasser la résistance du matériau, provoquant la formation de micro-fissures dans toute la structure minérale.

Exposition de l'élément cible

Ces micro-fissures sont essentielles pour le processus d'extraction. Elles décomposent les structures d'encapsulation minérale physiques qui protègent normalement l'uranium. En fracturant ces barrières, le processus par micro-ondes ouvre des voies pour que la lixiviation acide ultérieure atteigne et dissolve l'uranium plus efficacement.

Vitesse opérationnelle et débit

Réduction drastique du temps de traitement

Le temps de latence inhérent au chauffage par conduction est éliminé. Selon les données, le passage au chauffage par micro-ondes réduit la durée du grillage de 20 minutes à 12 minutes.

Démarrage immédiat

Les fours traditionnels nécessitent souvent de longs cycles de préchauffage pour atteindre des températures stables. Les systèmes à micro-ondes permettent une montée en température rapide, permettant au système d'atteindre son efficacité opérationnelle presque immédiatement.

Comprendre les compromis

Dépendance du matériau

Le chauffage par micro-ondes dépend fortement des propriétés diélectriques du matériau. Si les résidus d'uranium contiennent peu de molécules polaires ou manquent de phases absorbant les micro-ondes, les gains d'efficacité décrits ci-dessus seront considérablement réduits, voire inexistants.

Risques d'emballement thermique

Étant donné que le chauffage se produit en interne et rapidement, le contrôle est plus complexe que dans les fours traditionnels. Sans surveillance précise, des "points chauds" peuvent se former où les températures augmentent de manière incontrôlable, modifiant potentiellement la composition chimique au-delà des paramètres de grillage souhaités.

Complexité de la mise à l'échelle

Bien qu'un four tubulaire soit mécaniquement simple, l'équipement de micro-ondes industriel implique des magnétrons et des guides d'ondes complexes. Cela nécessite un niveau plus élevé de maintenance technique et d'expertise de l'opérateur pour garantir des performances constantes.

Faire le bon choix pour votre objectif

Pour décider si la transition vers le chauffage par micro-ondes industriel est la bonne démarche d'ingénierie pour votre installation, tenez compte de vos contraintes principales :

- Si votre objectif principal est d'augmenter le débit : La réduction de 40 % du temps de chauffage (20 min à 12 min) offre une voie directe vers un traitement de plus grand volume sans augmenter l'empreinte de l'installation.

- Si votre objectif principal est le rendement d'extraction : La création de micro-fissures et la décomposition des structures d'encapsulation fourniront probablement des taux de récupération plus élevés pendant la phase de lixiviation.

- Si votre objectif principal est la simplicité opérationnelle : Les fours tubulaires traditionnels restent une option robuste et nécessitant peu de maintenance pour les matériaux qui ne nécessitent pas de fracturation structurelle pour libérer l'uranium.

Le chauffage par micro-ondes n'est pas simplement un four plus rapide ; c'est un outil de modification structurelle qui prépare le minerai à une efficacité d'extraction maximale.

Tableau récapitulatif :

| Caractéristique | Four tubulaire traditionnel | Chauffage par micro-ondes industriel |

|---|---|---|

| Principe de chauffage | Conduction thermique externe | Chauffage volumétrique interne |

| Temps de traitement | 20 minutes | 12 minutes (40 % plus rapide) |

| Impact structurel | Chauffage couche par couche | Micro-fissuration et fracturation induites |

| Efficacité énergétique | Pertes de chaleur élevées vers l'environnement | Utilisation sélective de l'énergie sur le matériau |

| Vitesse de démarrage | Cycles de préchauffage lents | Démarrage rapide, quasi immédiat |

Révolutionnez votre traitement de matériaux avec KINTEK

Votre laboratoire ou votre installation est-il prêt à passer du chauffage par conduction lent aux systèmes volumétriques à haute efficacité ? KINTEK fournit des solutions thermiques leaders de l'industrie, soutenues par une R&D et une fabrication expertes.

Notre vaste gamme comprend des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre aux exigences diélectriques et structurelles uniques de vos matériaux spécifiques. Que vous visiez à augmenter le débit ou à améliorer les rendements d'extraction dans le traitement spécialisé des minéraux, notre équipe est prête à concevoir le four haute température parfait pour vos besoins.

Contactez KINTEK dès aujourd'hui pour consulter un expert

Guide Visuel

Références

- Jinming Hu, Fangdong Zou. Low-Temperature Chlorination-Roasting–Acid-Leaching Uranium Process of Uranium Tailings: Comparison Between Microwave Roasting and Conventional Roasting. DOI: 10.3390/pr13010082

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi un environnement sous pression est-il nécessaire pour la synthèse du HMF ? Assurer la stabilité de la phase liquide à haute température

- Comment les processus de four à haute température affectent-ils la micro-morphologie des nanofibres de carbone ? Maîtrisez le contrôle structurel précis

- Pourquoi ajoute-t-on des fragments de SiC dans le frittage par micro-ondes ? Améliorer l'uniformité du chauffage et prévenir les fissures dans les céramiques poreuses

- Quels facteurs doivent être pris en compte lors du choix d'un four en fonction des exigences de traitement ? Optimisez votre processus thermique avec l'équipement adéquat

- Comment le MEB est-il utilisé pour évaluer les catalyseurs de phosphate de manganèse après calcination ? Vérifier l'intégrité des nanostructures.

- Quelle tâche un four de séchage par soufflage de laboratoire effectue-t-il dans la préparation des précurseurs d'oxyde de cuivre ? Empêcher l'agglomération

- Pourquoi un excès de carbonate de lithium est-il ajouté pour LiScO2:Cr3+ ? Optimisez votre synthèse de phosphore à haute température

- Que fait un four à graphite ? Obtenez une atomisation et un traitement des matériaux précis à haute température