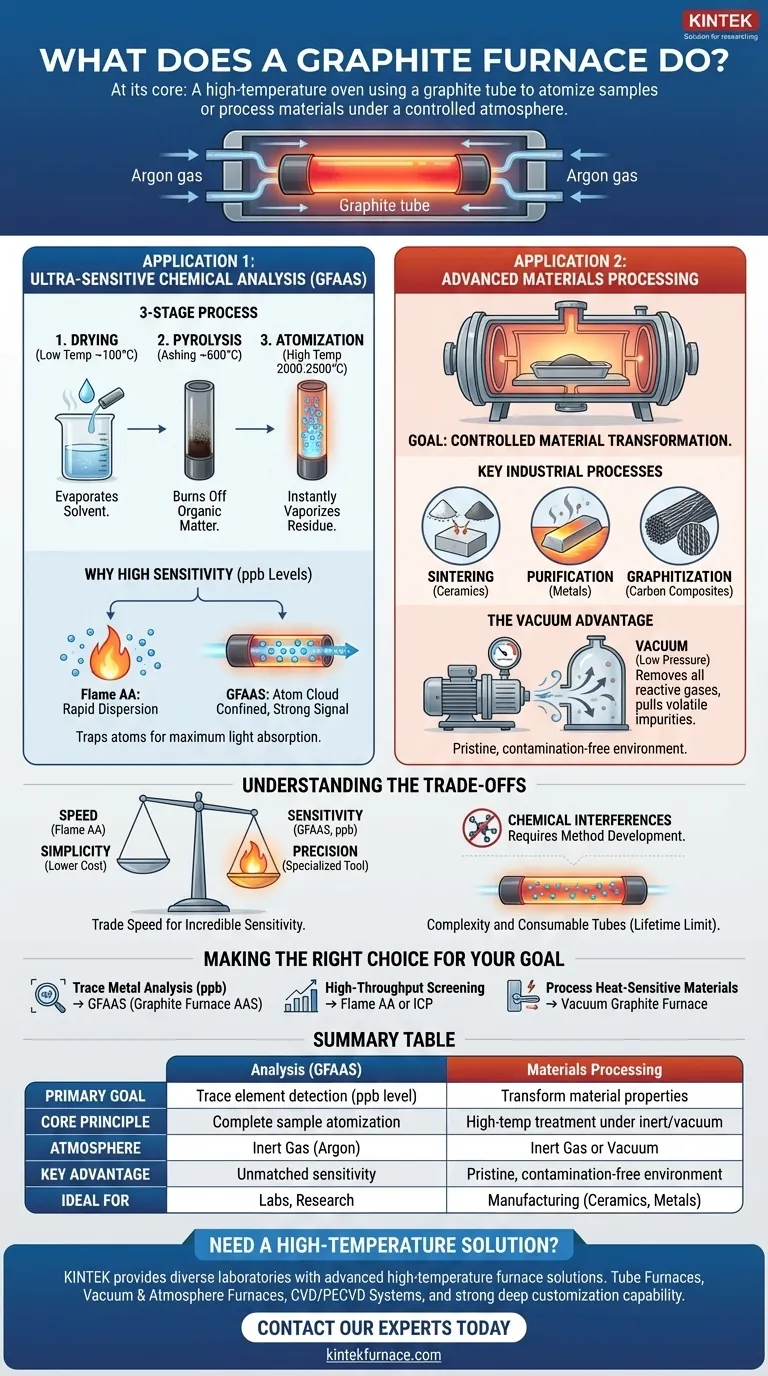

À la base, un four à graphite est un four spécialisé à haute température qui utilise un tube en graphite comme élément chauffant. Ses fonctions principales sont soit de préparer un échantillon pour une analyse chimique ultra-sensible en le vaporisant en atomes individuels, soit de traiter des matériaux sous une atmosphère hautement contrôlée et sans oxygène.

La véritable valeur d'un four à graphite réside dans sa précision. En contrôlant parfaitement la température et l'atmosphère dans un petit espace confiné, il permet soit l'isolation complète des atomes pour la mesure, soit le traitement de haute pureté de matériaux avancés.

La fonction principale : le contrôle à haute température

Le fonctionnement d'un four à graphite repose sur quelques principes clés qui lui confèrent ses capacités uniques.

Comment il chauffe

Un petit tube creux en graphite est maintenu entre deux électrodes. Lorsqu'un courant élevé traverse les électrodes, la résistance électrique du graphite le fait chauffer rapidement, capable d d'atteindre des températures supérieures à 2500°C en quelques secondes.

Le rôle de l'atmosphère inerte

L'ensemble du processus se déroule dans une chambre scellée remplie d'un gaz inerte, presque toujours de l'argon. Ceci est essentiel car à des températures aussi élevées, le tube de graphite et l'échantillon brûleraient instantanément (s'oxyderaient) s'ils étaient exposés à l'oxygène de l'air. Le gaz argon protège les composants et garantit que l'échantillon est chauffé, et non incinéré.

Application 1 : Analyse chimique ultra-sensible (GFAAS)

L'utilisation la plus courante d'un four à graphite est dans une technique appelée Spectrométrie d'Absorption Atomique en Four à Graphite (GFAAS), également connue sous le nom d'Atomisation Électrothermique (ETA).

L'objectif : Atomisation complète

Pour l'analyse chimique, le rôle du four est de prendre un minuscule échantillon liquide (quelques microlitres) et de le décomposer complètement. L'objectif est d'éliminer tous les solvants et de briser toutes les liaisons chimiques jusqu'à ce qu'il ne reste qu'un minuscule nuage d'atomes libres et neutres de l'élément que vous souhaitez mesurer.

Pourquoi cela permet une grande sensibilité

Contrairement à une flamme, qui disperse rapidement l'échantillon, un four à graphite piège ce nuage d'atomes à l'intérieur du tube de graphite pendant une seconde ou deux. Un faisceau lumineux traverse le tube, et comme les atomes sont très concentrés, ils absorbent une grande quantité de lumière, générant un signal fort et clair pour le détecteur. Ce confinement est la raison pour laquelle la GFAAS peut détecter des éléments à des concentrations de parties par milliard (ppb).

Le processus en trois étapes

Le four réalise l'atomisation grâce à une séquence de chauffage soigneusement programmée :

- Séchage : Une basse température (environ 100°C) évapore doucement le solvant de l'échantillon.

- Pyrolyse (Cendrage) : Une température intermédiaire plus élevée (plusieurs centaines de degrés) brûle la matière organique et les autres composants indésirables de la matrice de l'échantillon.

- Atomisation : Une montée rapide à une très haute température (2000-2500°C) vaporise instantanément le résidu restant et rompt les liaisons chimiques, créant le nuage d'atomes libres pour la mesure.

Application 2 : Traitement des matériaux avancés

Une classe différente de fours à graphite, souvent plus grands et fonctionnant sous vide, est utilisée en science des matériaux et dans l'industrie.

L'objectif : Transformation contrôlée des matériaux

Ici, le but n'est pas l'analyse mais de modifier fondamentalement les propriétés d'un matériau en utilisant la chaleur. Le four fournit un environnement immaculé et à haute température, exempt de gaz réactifs qui pourraient contaminer le produit.

Processus industriels clés

Ces fours sont essentiels pour la fabrication de matériaux avancés. Les applications courantes incluent le frittage de céramiques, la purification de métaux ou la graphitisation de composites de carbone, où un traitement thermique précis est nécessaire pour atteindre la résistance et la pureté souhaitées du matériau.

L'avantage du vide

Pour le traitement des matériaux, le four fonctionne souvent sous vide (basse pression) au lieu d'une simple atmosphère d'argon. Le fait de créer un vide est le moyen le plus efficace d'éliminer tous les gaz résiduels, en particulier l'oxygène, et peut également aider à extraire les impuretés volatiles du matériau lorsqu'il est chauffé.

Comprendre les compromis

Bien que puissant, un four à graphite est un outil spécialisé avec des limitations spécifiques.

Vitesse vs. Sensibilité

La GFAAS est une technique séquentielle, un échantillon à la fois. Le cycle de chauffage pour un seul échantillon peut prendre quelques minutes, ce qui la rend beaucoup plus lente que d'autres méthodes comme la FAAS. Vous échangez la vitesse contre une sensibilité incroyable.

Complexité et coût

Les fours à graphite sont des instruments plus complexes que leurs homologues à flamme. De plus, les tubes en graphite sont des pièces consommables avec une durée de vie limitée de quelques centaines de tirs, ce qui ajoute au coût d'exploitation.

Interférences chimiques

La "matrice" de l'échantillon (tout ce qui se trouve dans l'échantillon qui n'est pas l'élément d'intérêt) peut parfois interférer avec le processus d'atomisation, entraînant des résultats inexacts. Surmonter ces "effets de matrice" nécessite un développement de méthode minutieux et l'expertise de l'opérateur.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à graphite dépend entièrement de votre objectif.

- Si votre objectif principal est l'analyse de traces métalliques à des niveaux de parties par milliard : Un four à graphite (GFAAS) est le choix définitif pour atteindre la sensibilité requise et les faibles limites de détection.

- Si votre objectif principal est le criblage à haut débit de nombreux échantillons pour les éléments majeurs : Une technique plus rapide comme l'Absorption Atomique par Flamme (FAA) ou le Plasma à Couplage Inductif (ICP) est une solution plus efficace.

- Si votre objectif principal est le traitement de matériaux sensibles à la chaleur dans un environnement sans oxygène : Un four à graphite sous vide est l'outil industriel idéal pour garantir la pureté du produit et les propriétés matérielles souhaitées.

En fin de compte, un four à graphite est un outil de précision, permettant un contrôle au niveau atomique et matériel qui est autrement inaccessible.

Tableau récapitulatif :

| Caractéristique clé | Analyse (GFAAS) | Traitement des matériaux |

|---|---|---|

| Objectif principal | Détection d'éléments traces (niveau ppb) | Transformer les propriétés des matériaux (frittage, purification, graphitisation) |

| Principe fondamental | Atomisation complète de l'échantillon dans un tube de graphite | Traitement à haute température sous gaz inerte ou vide |

| Atmosphère | Gaz inerte (Argon) | Gaz inerte ou vide |

| Avantage clé | Sensibilité inégalée pour de minuscules échantillons | Environnement immaculé, sans contamination |

| Idéal pour | Laboratoires nécessitant des limites de détection ultra-basses | Fabrication de matériaux avancés comme les céramiques et les métaux |

Besoin d'une solution haute température adaptée à vos exigences spécifiques ?

Que votre laboratoire exige les capacités de détection ultra-sensibles d'un système AAS à four à graphite ou l'environnement de traitement de haute pureté d'un four sous vide pour les matériaux avancés, KINTEK possède l'expertise et la capacité de fabrication pour vous livrer.

Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours tubulaires, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales ou de production uniques.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à obtenir des résultats précis en matière de traitement thermique et d'analyse.

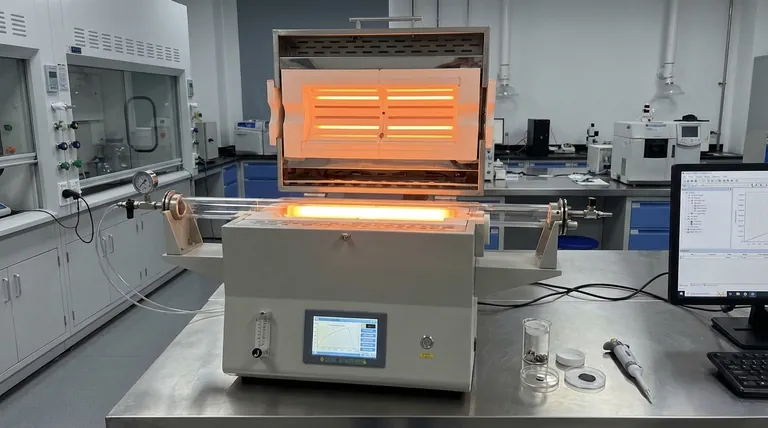

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie