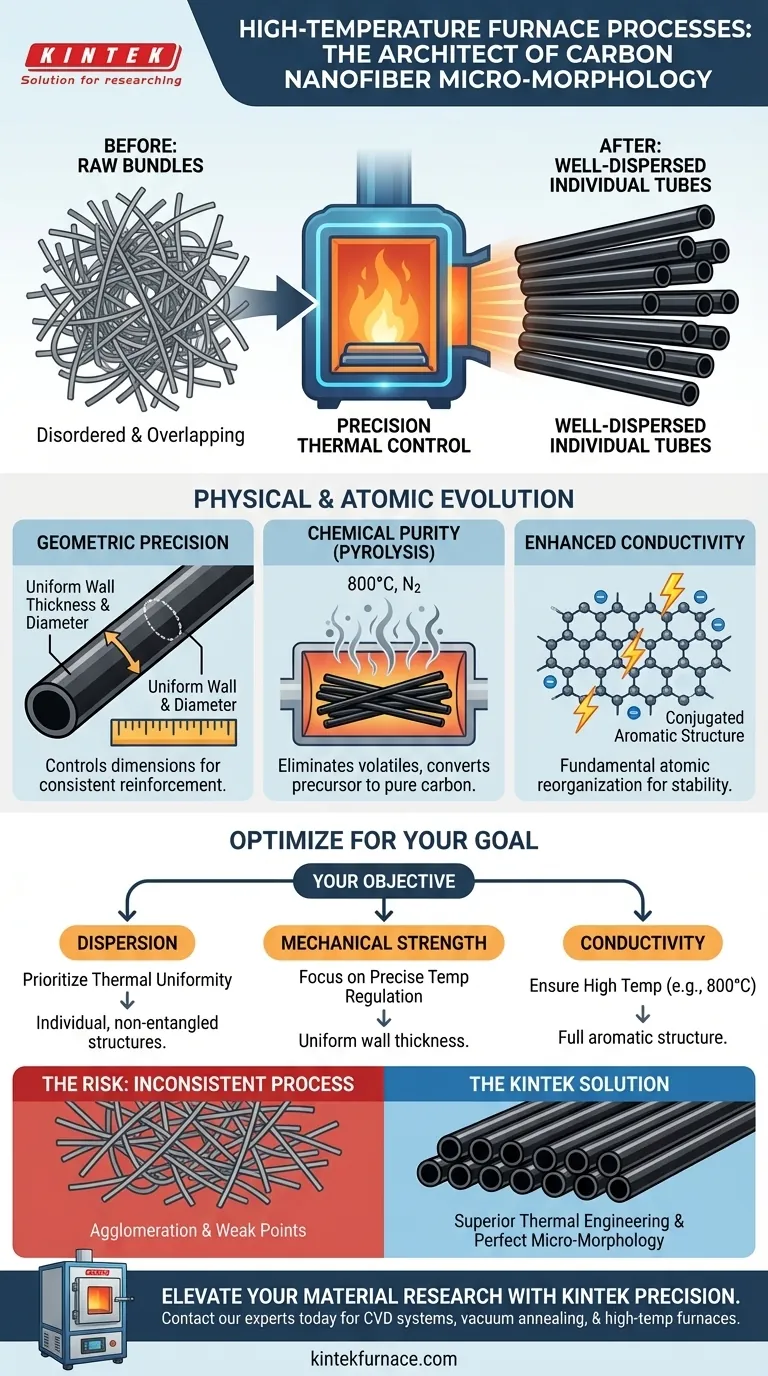

Les processus de four à haute température agissent comme l'architecte principal de la micro-morphologie des nanofibres de carbone (CNF). Ils régissent la transition physique des faisceaux désordonnés et superposés vers des structures tubulaires individuelles bien dispersées, tout en définissant des paramètres géométriques critiques tels que l'épaisseur de paroi et le diamètre.

Idée principale Le contrôle thermique de précision dans des systèmes tels que le CVD ou le recuit sous vide ne consiste pas seulement à chauffer ; il s'agit d'affiner l'architecture de la fibre. Il transforme les précurseurs bruts en fibres stables et conductrices avec des dimensions spécifiques optimisées pour le renforcement des composites.

La Transformation de la Structure Physique

Briser les Faisceaux

Les fibres brutes ou précurseurs existent souvent sous forme de faisceaux superposés et emmêlés.

L'environnement à haute température est le mécanisme qui sépare ces agrégats.

Un traitement thermique approprié garantit que le matériau se transforme en structures individuelles bien dispersées, ce qui est une condition préalable à une analyse structurelle précise et à des performances matérielles efficaces.

Définir les Paramètres Géométriques

L'environnement du four dicte directement les dimensions physiques de la fibre.

Plus précisément, le profil thermique contrôle l'épaisseur de paroi et le diamètre des nanofibres résultantes.

La cohérence de ces paramètres est essentielle, car ils déterminent l'efficacité des fibres en tant que charges dans les matériaux composites.

Établir des Caractéristiques Distinctes

Au-delà de la taille, la chaleur détermine la forme.

Le recuit contrôlé aide à résoudre l'architecture interne, assurant la formation de caractéristiques tubulaires distinctes.

Cette clarté structurelle distingue les nanofibres de haute qualité des dépôts de carbone amorphe.

Évolution Chimique et Atomique

Pyrolyse et Élimination des Volatils

Dans des applications spécifiques comme la préparation de CNF à base de cellulose, le four facilite la pyrolyse.

Fonctionnant à des températures telles que 800 °C sous une atmosphère protectrice d'azote, le four élimine les composants volatils.

Ce processus de purification est essentiel pour convertir le précurseur brut en carbone pur.

Améliorer la Stabilité et la Conductivité

L'énergie thermique élevée entraîne une réorganisation atomique fondamentale.

Elle transforme le matériau en une structure aromatique conjuguée.

Ce changement structurel améliore considérablement la conductivité électrique et la stabilité structurelle globale des nanofibres.

Comprendre les Compromis

Le Risque d'Instabilité Thermique

La référence principale souligne la nécessité d'un "contrôle thermique approprié."

Si le profil de température fluctue ou est inégal, la transition des fibres groupées à individuelles peut être incomplète.

Cela entraîne des agglomérations difficiles à disperser et à analyser.

Incohérence Dimensionnelle

Les conditions du four qui ne sont pas strictement réglementées entraînent des épaisseurs de paroi variables.

Des dimensions incohérentes créent des points faibles dans la fibre.

Lorsqu'elles sont utilisées comme charges, ces irrégularités compromettent l'intégrité mécanique du matériau composite final.

Faire le Bon Choix pour Votre Objectif

Pour optimiser vos nanofibres de carbone, vous devez aligner vos paramètres de four sur vos objectifs de performance spécifiques.

- Si votre objectif principal est la Dispersion : Privilégiez l'uniformité thermique pour assurer la transition complète des faisceaux superposés vers des fibres discrètes et individuelles.

- Si votre objectif principal est la Résistance Mécanique : Concentrez-vous sur une régulation précise de la température pour dicter une épaisseur de paroi et un diamètre uniformes, garantissant des capacités de renforcement cohérentes.

- Si votre objectif principal est la Conductivité : Assurez des températures de traitement élevées (par exemple, 800 °C) pour favoriser la formation complète de structures aromatiques conjuguées.

En fin de compte, le four n'est pas simplement une source de chaleur, mais un outil de précision qui définit l'identité physique et l'utilité de la nanofibre.

Tableau Récapitulatif :

| Objectif du Processus | Impact Thermique | Résultat Morphologique |

|---|---|---|

| Dispersion | Séparation des faisceaux | Structures tubulaires individuelles non emmêlées |

| Précision Géométrique | Profil Thermique Contrôlé | Épaisseur de paroi et diamètre de fibre uniformes |

| Pureté Chimique | Pyrolyse (par ex., 800°C en N2) | Élimination des volatils et du carbone amorphe |

| Conductivité | Réorganisation Atomique | Formation de structures aromatiques conjuguées |

Élevez Votre Recherche Matérielle avec la Précision KINTEK

Libérez tout le potentiel de vos nanofibres de carbone grâce à une ingénierie thermique supérieure. KINTEK fournit des systèmes CVD, des fours de recuit sous vide et des fours tubulaires haute température de pointe, spécialement conçus pour fournir le contrôle thermique de précision requis pour une micro-morphologie et une conductivité parfaites.

Que vous augmentiez la production ou que vous affiniez l'architecture matérielle, notre R&D experte et nos solutions de fabrication personnalisables garantissent que vos fibres répondent à des spécifications exactes. Donnez à votre laboratoire la puissance de KINTEK — Contactez nos experts dès aujourd'hui pour discuter de vos besoins uniques en matière de projet !

Guide Visuel

Références

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment les dispositifs de compensation d'expansion sont-ils modélisés dans les simulations à haute température ? Améliorez la précision grâce à la modélisation d'auto-compensation

- Pourquoi un four de séchage à température constante est-il utilisé à 120°C pendant 16 heures pour les catalyseurs NiCuCe ? Optimiser la dispersion du site

- Quel matériau est utilisé dans un four à haute température ? Choisir les bons matériaux pour la chaleur extrême

- Quel rôle jouent les fours de frittage à haute température dans la SLA céramique ? Atteignez 99 % de densité dans les céramiques imprimées en 3D

- Pourquoi le moulage par pression et le frittage à haute température sont-ils requis pour l'UO2-ZrO2 ? Maîtriser la densité des matériaux

- Quels sont les avantages du refroidissement par gaz inerte supersonique dans le DGCC ? Transformation du Traitement Thermique et Contrôle de la Microstructure

- Quelle est la fonction principale d'une étuve de séchage à température constante dans le prétraitement des poudres céramiques ? Obtenez des résultats d'experts

- Quel est le but des systèmes de pulvérisation sous vide pour les électrodes de dispositifs haptiques ? Obtenir un dépôt métallique de haute précision