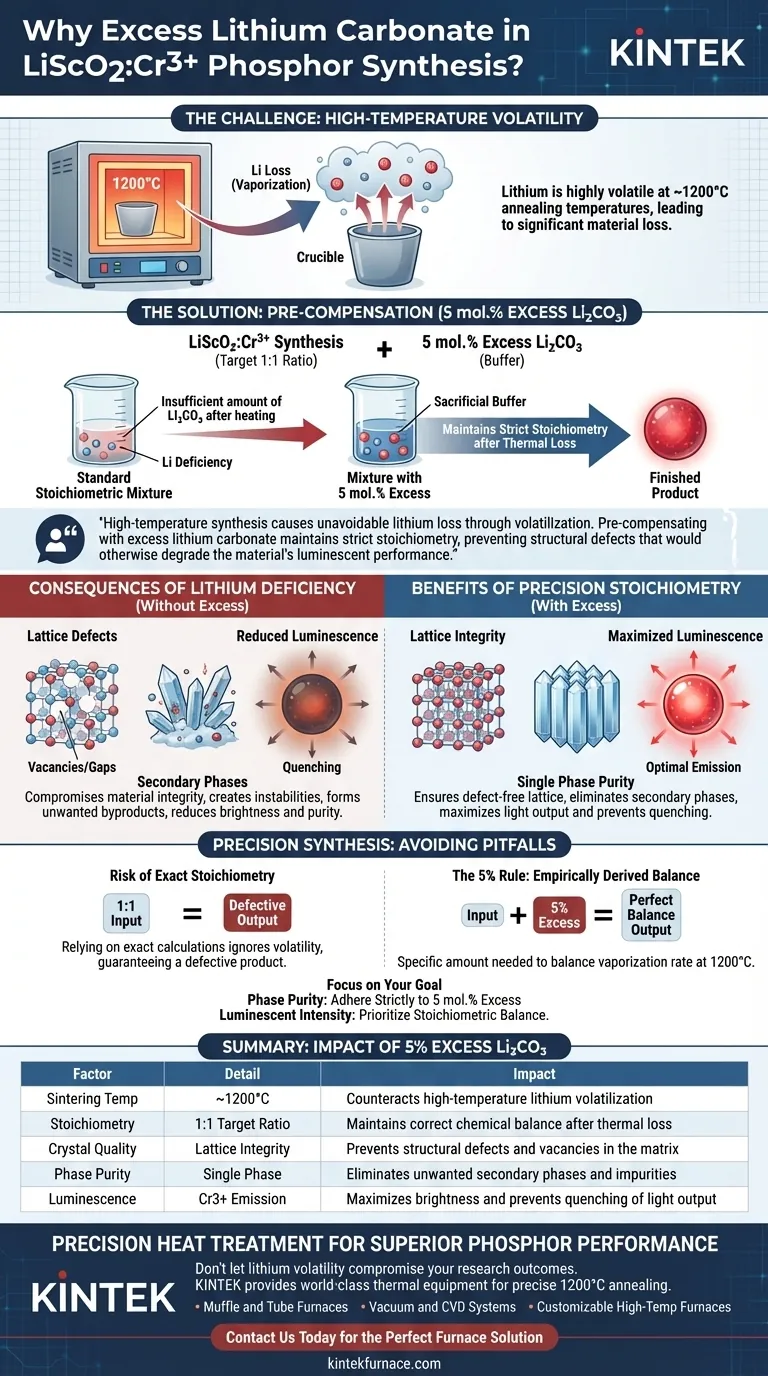

La raison principale de l'ajout d'un excès de carbonate de lithium est de compenser la volatilité élevée du lithium lorsqu'il est soumis à une chaleur extrême. Lors de la synthèse de $LiScO_2:Cr^{3+}$, les matériaux subissent un recuit à haute température à environ 1200°C, ce qui entraîne la vaporisation d'une partie importante du lithium. Pour contrer cette perte inévitable, les chercheurs introduisent une quantité excédentaire – généralement 5 mol.% – afin de garantir que la composition chimique finale reste équilibrée.

La synthèse à haute température entraîne une perte de lithium inévitable par volatilisation. La pré-compensation avec un excès de carbonate de lithium maintient une stœchiométrie stricte, empêchant les défauts structurels qui dégraderaient autrement les performances luminescentes du matériau.

Le défi de la synthèse à haute température

La création de phosphores de haute qualité nécessite des réactions chimiques précises, mais les propriétés physiques du lithium introduisent des défis spécifiques lors du chauffage.

Volatilité du lithium à 1200°C

Le lithium est un élément volatil, ce qui signifie qu'il passe facilement en phase vapeur à haute température.

Dans la préparation de $LiScO_2:Cr^{3+}$, le processus de recuit atteint souvent 1200°C. À cette température extrême, un mélange stœchiométrique standard (un rapport exact de 1:1) entraînerait un produit final déficient en lithium, car une partie de l'élément s'évapore simplement.

Le rôle de la pré-compensation

Pour remédier à cela, les chercheurs "surchargent" délibérément le mélange initial avec du carbonate de lithium.

En ajoutant environ 5 mol.% d'excès, ils fournissent un tampon. Ce matériau supplémentaire est calculé pour se sacrifier à la volatilisation, laissant derrière lui la quantité exacte nécessaire pour former le bon réseau cristallin.

Conséquences d'une déficience en lithium

Ne pas ajouter d'excès de lithium ne se traduit pas seulement par un rendement plus faible ; cela altère fondamentalement la qualité du matériau.

Prévention des défauts de réseau

Si la teneur en lithium tombe en dessous de la quantité requise, la structure cristalline (réseau) du matériau contiendra des lacunes ou des vides.

Ces imperfections structurelles sont connues sous le nom de défauts de réseau. Elles compromettent l'intégrité du matériau hôte, créant une instabilité au sein de la matrice cristalline.

Éviter les phases secondaires

Lorsque le rapport des ingrédients est incorrect, la réaction chimique peut produire des sous-produits indésirables.

Un manque de lithium peut conduire à la formation de phases secondaires – différents composés cristallins qui ne sont pas $LiScO_2$. Ces impuretés contaminent l'échantillon et perturbent l'uniformité du phosphore.

Garantir la pureté de la luminescence

L'objectif ultime de cette synthèse est de créer un matériau qui émet de la lumière (luminescence) efficacement.

Les ions $Cr^{3+}$ responsables de cette émission nécessitent un environnement structurel précis pour fonctionner. Les défauts de réseau et les phases secondaires agissent comme des "désactivateurs" ou des perturbations, réduisant considérablement la luminosité et la pureté de la luminescence.

Pièges courants dans la synthèse

Bien que l'ajout de matériau en excès soit une solution, il nécessite de la précision pour éviter d'introduire de nouveaux problèmes.

Le risque de stœchiométrie exacte

Une erreur courante dans la synthèse à l'état solide est de supposer que "l'entrée est égale à la sortie".

Dans cette réaction spécifique, se fier à des calculs stœchiométriques exacts sans tenir compte de la volatilité est une erreur critique. Cela garantit un produit défectueux avec de mauvaises performances optiques.

La spécificité de la règle des 5%

Le chiffre de 5 mol.% n'est pas arbitraire ; c'est une valeur dérivée empiriquement.

Il représente la quantité spécifique nécessaire pour équilibrer le taux de vaporisation à 1200°C. S'écarter de manière significative de ce pourcentage – en ajoutant trop peu ou potentiellement trop – pourrait entraîner soit des défauts (dus à une déficience), soit un flux non réagi (dû à un excès excessif).

Faire le bon choix pour votre objectif

Lors de la synthèse de composés volatils comme $LiScO_2:Cr^{3+}$, comprendre le comportement thermique de vos réactifs est aussi important que la formule elle-même.

- Si votre objectif principal est la pureté de phase : Respectez strictement la directive d'excès de 5 mol.% pour éviter la formation de phases d'impuretés secondaires causées par des lacunes de lithium.

- Si votre objectif principal est l'intensité luminescente : Privilégiez l'équilibre stœchiométrique pour garantir que les activateurs de chrome se trouvent dans un réseau sans défaut, maximisant ainsi la sortie lumineuse.

En anticipant la perte de matière avant qu'elle ne se produise, vous assurez l'intégrité et les performances de votre phosphore final.

Tableau récapitulatif :

| Facteur | Détail | Impact de 5% d'excès de Li2CO3 |

|---|---|---|

| Température de frittage | ~1200°C | Contrecarre la volatilisation du lithium à haute température |

| Stœchiométrie | Ratio cible 1:1 | Maintient le bon équilibre chimique après la perte thermique |

| Qualité du cristal | Intégrité du réseau | Prévient les défauts structurels et les lacunes dans la matrice |

| Pureté de phase | Phase unique | Élimine les phases secondaires et les impuretés indésirables |

| Luminescence | Émission de Cr3+ | Maximise la luminosité et prévient l'extinction de la sortie lumineuse |

Traitement thermique de précision pour des performances de phosphore supérieures

Ne laissez pas la volatilité du lithium compromettre les résultats de vos recherches. Chez KINTEK, nous comprenons que la synthèse de $LiScO_2:Cr^{3+}$ de haute qualité exige à la fois une chimie précise et un équipement thermique de classe mondiale.

Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de solutions de laboratoire, notamment :

- Fours à moufle et à tube pour un recuit précis à 1200°C.

- Systèmes sous vide et CVD pour la synthèse de matériaux avancés.

- Fours haute température personnalisables adaptés à vos exigences stœchiométriques uniques.

Que vous vous concentriez sur la pureté de phase ou l'intensité luminescente, notre équipement fournit la stabilité thermique nécessaire pour prévenir les défauts structurels. Contactez-nous dès aujourd'hui pour trouver le four parfait pour votre laboratoire !

Guide Visuel

Références

- Leoni Frehmeyer, Thomas Jüstel. On the optimisation of the broadband NIR emitter LiScO2:Cr3+. DOI: 10.6001/chemija.2025.36.2.5

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Plaque aveugle à bride à vide KF ISO en acier inoxydable pour systèmes à vide poussé

Les gens demandent aussi

- Quelle est la fonction d'une étuve de laboratoire dans le traitement du ZnO ? Optimiser le séchage des précurseurs et prévenir l'agglomération

- Quel est le but de l'utilisation d'un four industriel pour le prétraitement des fibres de lin ? Assurer une intégrité supérieure des composites

- Quelle est la fonction spécifique des appareils de chauffage électrique de laboratoire dans le stockage d'hydrogène à l'état solide ? Optimiser la gestion thermique

- Comment un appareil d'oxydation à pression contrôlée de précision augmente-t-il le rendement des chaînes de carbone ? Optimisez votre processus de recuit

- Quelle est la fonction du broyage à billes dans la synthèse du Li-NASICON ? Optimisez les performances de votre électrolyte solide

- Quel rôle joue le carbone actif dans la synthèse des luminophores CaS:Eu2+ ? Clé pour activer une luminescence de haute efficacité

- Pourquoi un four de séchage sous vide de laboratoire est-il requis pour les nanopoudres de pérovskite ? Préserver la nanostructure et la pureté

- Comment l'influence de la température de perméation sur la dureté de l'acier est-elle quantifiée ? Modélisation de précision pour la nitruration plasma