L'avantage expérimental distinct de l'utilisation d'un four à induction sous vide réside dans sa capacité à créer un environnement métallurgique isolé et exempt de contamination. En fonctionnant sous une atmosphère d'argon de haute pureté (généralement de grade 5.0), le système annule efficacement l'entrée d'oxygène externe. Cette isolation est essentielle pour identifier les véritables interactions chimiques entre les agents désulfurants et la fonte en fusion, sans que les données ne soient corrompues par l'oxydation atmosphérique.

La principale valeur d'un four à induction sous vide dans la recherche sur la désulfuration est l'élimination des variables incontrôlées. En supprimant les interférences atmosphériques, les chercheurs peuvent attribuer les changements chimiques et la formation de couches de réaction exclusivement aux intrants expérimentaux, garantissant ainsi la validité métallurgique.

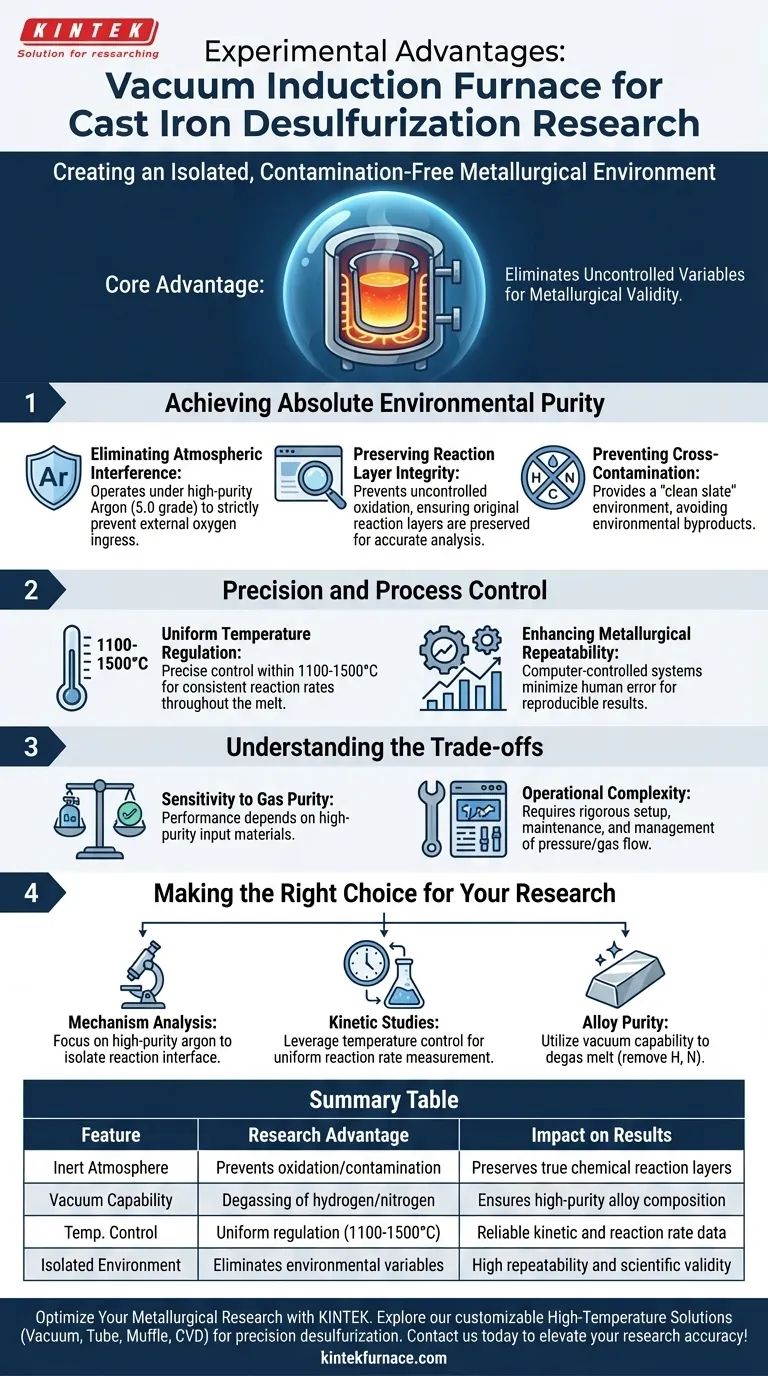

Atteindre une pureté environnementale absolue

Éliminer les interférences atmosphériques

Le défi le plus critique dans la recherche sur la désulfuration est de distinguer les réactions causées par les agents expérimentaux (comme la chaux ou les cendres) de celles causées par l'air ambiant.

Un four à induction sous vide résout ce problème en permettant un fonctionnement sous une atmosphère d'argon contrôlée et de haute pureté à 1 atmosphère de pression. Cette configuration empêche strictement l'oxygène externe d'entrer dans la chambre de réaction.

Préserver l'intégrité de la couche de réaction

En présence d'oxygène, des couches d'oxyde se forment, ce qui peut masquer les processus métallurgiques réels se produisant à l'interface entre le fer et le désulfurant.

En empêchant l'oxydation incontrôlée, le four garantit que les couches de réaction d'origine formées entre les additifs et la fonte en fusion sont préservées. Cela permet aux chercheurs d'analyser avec précision les mécanismes spécifiques de la désulfuration.

Prévenir la contamination croisée

Au-delà de l'oxygène, les fours à atmosphère standard introduisent des variables telles que la contamination par l'azote, l'hydrogène et le carbone.

Les fours sous vide offrent un environnement "ardoise vierge". Cela garantit que la composition chimique finale de la fonte est le résultat de la manipulation d'alliage souhaitée, et non de sous-produits environnementaux.

Précision et contrôle des processus

Régulation uniforme de la température

La désulfuration est un processus cinétique dépendant de la température. Des données de recherche fiables exigent que l'ensemble du bain fondu reste à une température constante.

Ces fours offrent un contrôle précis de la température, généralement dans la plage de 1100 à 1500 °C. Cette uniformité garantit que les vitesses de réaction sont constantes dans tout le métal en fusion, ce qui conduit à des données reproductibles.

Améliorer la répétabilité métallurgique

La recherche scientifique dépend de la capacité à répéter une expérience et à obtenir les mêmes résultats.

Étant donné que le four sous vide utilise des systèmes de chauffage et de débit de gaz contrôlés par ordinateur, il minimise les erreurs humaines et les variables environnementales. Ce haut niveau d'automatisation garantit que les conditions de désulfuration restent constantes sur plusieurs cycles expérimentaux.

Comprendre les compromis

Sensibilité à la pureté des gaz

Bien que le four soit capable de créer un environnement immaculé, ses performances dépendent entièrement de la qualité des matériaux d'entrée.

Si le gaz argon utilisé n'est pas de haute pureté (par exemple, inférieur au grade 5.0), l'avantage du "vide" est compromis. Le système ne nettoie pas magiquement les intrants sales ; il préserve simplement la pureté de ce qui est introduit.

Complexité opérationnelle

Par rapport aux fours à air ouverts standard, les systèmes à induction sous vide nécessitent une configuration et une maintenance plus rigoureuses.

La gestion des niveaux de pression, des débits de gaz et des joints d'étanchéité sous vide ajoute une couche de complexité à la procédure expérimentale. Une défaillance du joint d'étanchéité sous vide ou du système d'alimentation en gaz peut rendre un ensemble de données invalide en raison d'une contamination invisible.

Faire le bon choix pour votre recherche

Pour maximiser l'utilité d'un four à induction sous vide pour vos objectifs spécifiques de désulfuration :

- Si votre objectif principal est l'analyse des mécanismes : Privilégiez l'utilisation d'argon de haute pureté pour isoler l'interface de réaction et préserver les couches de réaction d'origine entre les cendres/la chaux et le fer.

- Si votre objectif principal est les études cinétiques : Exploitez les systèmes de contrôle de la température du four pour maintenir une uniformité stricte dans la plage de 1100 à 1500 °C, garantissant ainsi que les vitesses de réaction sont mesurées avec précision.

- Si votre objectif principal est la pureté de l'alliage : Utilisez la capacité de vide pour dégazéifier le bain fondu, en éliminant activement l'hydrogène et l'azote avant d'introduire les agents désulfurants.

Le four à induction sous vide transforme la désulfuration d'une approximation industrielle grossière en une science précise et observable.

Tableau récapitulatif :

| Caractéristique | Avantage de la recherche | Impact sur les résultats |

|---|---|---|

| Atmosphère inerte | Prévient l'oxydation atmosphérique et la contamination | Préserve les véritables couches de réaction chimique |

| Capacité de vide | Dégazage de l'hydrogène et de l'azote | Assure une composition d'alliage de haute pureté |

| Contrôle de la température | Régulation uniforme (1100-1500 °C) | Données cinétiques et de vitesse de réaction fiables |

| Environnement isolé | Élimine les variables environnementales incontrôlées | Répétabilité élevée et validité scientifique |

Optimisez votre recherche métallurgique avec KINTEK

La désulfuration de précision et le développement d'alliages nécessitent un contrôle absolu de votre environnement thermique. KINTEK fournit des solutions de haute température leaders de l'industrie, notamment des systèmes sous vide, à tube, à étuve et CVD, tous soutenus par une R&D et une fabrication expertes.

Que vous ayez besoin d'isoler des couches de réaction ou d'obtenir une régulation uniforme de la température, nos fours sont entièrement personnalisables pour répondre à vos besoins de laboratoire uniques.

Prêt à améliorer la précision de votre recherche ? Contactez KINTEK dès aujourd'hui pour un devis personnalisé et découvrez comment notre technologie de four avancée peut transformer vos résultats expérimentaux.

Guide Visuel

Références

- Ida B. G. S. Adhiwiguna, Rüdiger Deike. Observation on Reaction Mechanism of Lime Powder as Desulfurization Agent for Molten Cast Iron. DOI: 10.1002/srin.202500052

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les fonctions principales des fours de fusion par induction sous vide (VIM) ? Atteindre un traitement des métaux de haute pureté

- Quels matériaux peuvent être traités par atomisation ultrasonique par induction ? Un guide des métaux conducteurs

- Quelle est la fonction d'un four de fusion à l'arc sous vide dans la préparation d'alliages à base de cobalt ? Obtenir une grande pureté et homogénéité

- Quel est le but principal du préchauffage des matières premières pour le bronze d'aluminium C95800 ? Éliminer les défauts de porosité

- Comment la sécurité de l'opérateur est-elle assurée pendant le processus de fusion par induction sous vide ? Découvrez une protection multicouche pour votre laboratoire

- Quel rôle joue un four à induction sous vide dans la fusion de AlCoCrFeNi2.1 ? Maîtriser la précision des alliages à haute entropie

- Quels procédés de finition suivent la coulée du métal dans les fours à induction ? Atteindre la précision et l'efficacité dans le travail des métaux

- Quelles sont les applications courantes des fours de coulée sous vide dans l'industrie aérospatiale ? Découvrez les utilisations critiques pour les composants haute performance