Dans l'industrie aérospatiale, les fours sous vide sont principalement utilisés pour produire des composants critiques pour la mission qui doivent résister à des conditions extrêmes. Ceux-ci comprennent des pièces telles que des aubes de turbine, des composants de moteur et des éléments structurels clés fabriqués à partir de superalliages avancés résistants à la chaleur.

La valeur fondamentale d'un four sous vide n'est pas simplement de faire fondre le métal, mais de créer un environnement vierge et contrôlé. Ce vide empêche la contamination atmosphérique, ce qui est le seul moyen de garantir la pureté métallurgique précise et l'intégrité structurelle requises pour les alliages aérospatiaux haute performance.

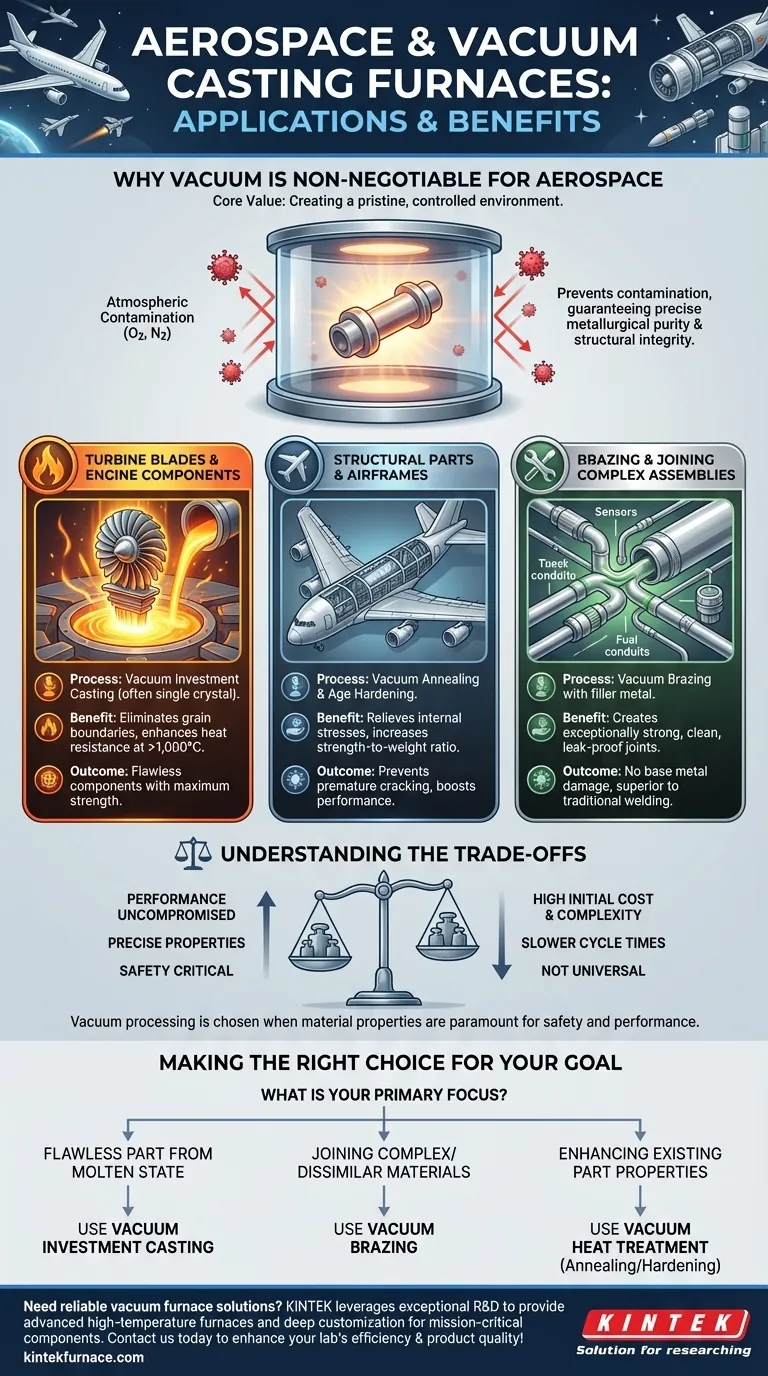

Pourquoi le vide est non négociable pour l'aérospatiale

La décision d'utiliser un four sous vide est motivée par les exigences de performance impitoyables de l'ingénierie aérospatiale. Le « vide » lui-même est la technologie clé permettant de traiter les matériaux avancés utilisés dans les avions et les engins spatiaux modernes.

Élimination de la contamination atmosphérique

Aux hautes températures requises pour la coulée et le traitement thermique des superalliages, les métaux réactifs sont extrêmement vulnérables à la contamination par l'oxygène et l'azote présents dans l'air.

Cette contamination crée des oxydes et des nitrures dans la structure du métal, entraînant une fragilité, une résistance réduite et un point de fusion plus bas — des défaillances catastrophiques dans un contexte aérospatial. Un vide élimine ces gaz réactifs, garantissant que l'alliage final est pur et fonctionne exactement comme prévu.

Atteindre des propriétés métallurgiques précises

Les composants aérospatiaux exigent des propriétés spécifiques telles qu'une résistance à la traction élevée, une résistance à la fatigue et une résistance au fluage à des températures extrêmes.

Les fours sous vide fournissent l'environnement contrôlé nécessaire aux processus tels que le recuit (ramollissement du métal), la trempe (augmentation de la résistance) et le revenu. Ces traitements thermiques affinent la structure cristalline de l'alliage sans introduire d'impuretés, verrouillant ainsi les caractéristiques mécaniques souhaitées.

Traitement des superalliages avancés

Les matériaux tels que les superalliages à base de nickel sont essentiels pour les sections chaudes des moteurs à réaction car ils conservent leur résistance à des températures approchant leur point de fusion.

Ces alliages sont très réactifs et ne peuvent être traités correctement que sous vide. L'environnement sous vide est crucial à la fois pour la coulée sous vide (façonnage de la pièce) et pour les traitements thermiques sous vide ultérieurs qui optimisent ses propriétés finales.

Applications et processus clés

Bien que la « coulée » soit une utilisation principale, les fours sous vide facilitent une gamme de processus thermiques essentiels à la fabrication de divers composants aérospatiaux.

Aubes de turbine et composants de moteur

C'est l'application la plus courante et la plus critique. Les aubes de turbine tournent à des dizaines de milliers de tours par minute dans des environnements dépassant 1 000 °C.

La coulée de précision sous vide (coulée à cire perdue sous vide) est utilisée pour produire ces pièces, souvent sous forme de monocristal, afin d'éliminer les joints de grains qui seraient des points de défaillance. Ce processus crée un composant sans défaut avec une résistance maximale à la chaleur et à la résistance.

Pièces structurelles et fuselages

Les composants situés dans le fuselage exigent un rapport résistance/poids exceptionnel. Bien qu'ils ne soient pas toujours coulés, ces pièces subissent souvent un traitement dans un four sous vide.

Le recuit sous vide est utilisé pour relâcher les contraintes internes créées lors de la fabrication, empêchant ainsi les fissures prématurées. Le durcissement par vieillissement sous vide est un autre processus utilisé pour augmenter considérablement la résistance des alliages d'aluminium et de titane après leur mise en forme.

Brasage et assemblage de jonctions complexes

Les systèmes aérospatiaux reposent sur des assemblages complexes de tubes, de capteurs et de conduits pour le carburant et l'hydraulique. Joindre ces pièces est un défi majeur.

Le brasage sous vide utilise un métal d'apport pour joindre des composants dans l'environnement propre et contrôlé du four. Cela produit une jointure exceptionnellement solide, propre et étanche sans affaiblir les métaux de base, ce qui est impossible à réaliser avec le soudage traditionnel ou le brasage à la torche.

Comprendre les compromis

Bien qu'indispensable, la technologie des fours sous vide n'est pas sans défis et est réservée aux applications où la performance ne peut être compromise.

Coût initial élevé et complexité

Les fours sous vide représentent un investissement en capital important. Ce sont des machines complexes qui nécessitent des connaissances spécialisées pour leur fonctionnement, leur programmation et leur maintenance, ce qui augmente les frais généraux d'exploitation.

Temps de cycle de processus plus lents

Atteindre un vide poussé, exécuter un profil de chauffage et de refroidissement précis, et ramener la chambre à la pression atmosphérique est un processus intrinsèquement lent. Les temps de cycle sont nettement plus longs que ceux des fours conventionnels à air libre, ce qui affecte le débit.

Pas une solution universelle

Pour les composants moins critiques où la pureté maximale du matériau n'est pas requise, les méthodes traditionnelles de coulée et de traitement thermique peuvent être plus rentables. Le traitement sous vide est spécifiquement choisi lorsque les propriétés du matériau sont primordiales et directement liées à la sécurité et à la performance.

Faire le bon choix pour votre objectif

Le processus sous vide spécifique que vous utilisez dépend entièrement de votre objectif final.

- Si votre objectif principal est de créer une pièce sans défaut à partir d'un état fondu : Utilisez la coulée de précision sous vide, en particulier pour les aubes de turbine monocristallines et autres composants qui ne peuvent présenter aucun défaut interne.

- Si votre objectif principal est de joindre des matériaux complexes ou dissimilaires : Utilisez le brasage sous vide pour créer des joints solides et purs dans des assemblages critiques tels que les conduites de carburant ou les échangeurs de chaleur sans endommager les matériaux de base.

- Si votre objectif principal est d'améliorer les propriétés d'une pièce existante : Utilisez le traitement thermique sous vide (comme le recuit ou la trempe) pour optimiser la résistance, la ductilité et la résistance au fluage des composants structurels critiques.

En fin de compte, maîtriser la technologie des fours sous vide est fondamental pour produire des composants aérospatiaux capables de fonctionner de manière fiable dans les conditions les plus extrêmes imaginables.

Tableau récapitulatif :

| Application | Processus clé | Avantages |

|---|---|---|

| Aubes de turbine | Coulée de précision sous vide | Élimine les joints de grain, améliore la résistance à la chaleur |

| Composants de moteur | Coulée et traitement thermique sous vide | Prévient la contamination, améliore la résistance |

| Pièces structurelles | Recuit et durcissement par vieillissement sous vide | Relâche les contraintes, augmente le rapport résistance/poids |

| Assemblages complexes | Brasage sous vide | Crée des joints solides et étanches sans endommager le métal de base |

Besoin de solutions de fours sous vide fiables pour vos projets aérospatiaux ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication en interne pour fournir des fours haute température avancés, y compris des fours à chambre, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos besoins expérimentaux uniques, offrant une pureté métallurgique et des performances précises pour les composants critiques de la mission. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre laboratoire et la qualité de vos produits !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de fusion à induction sous vide et four de fusion à arc

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase