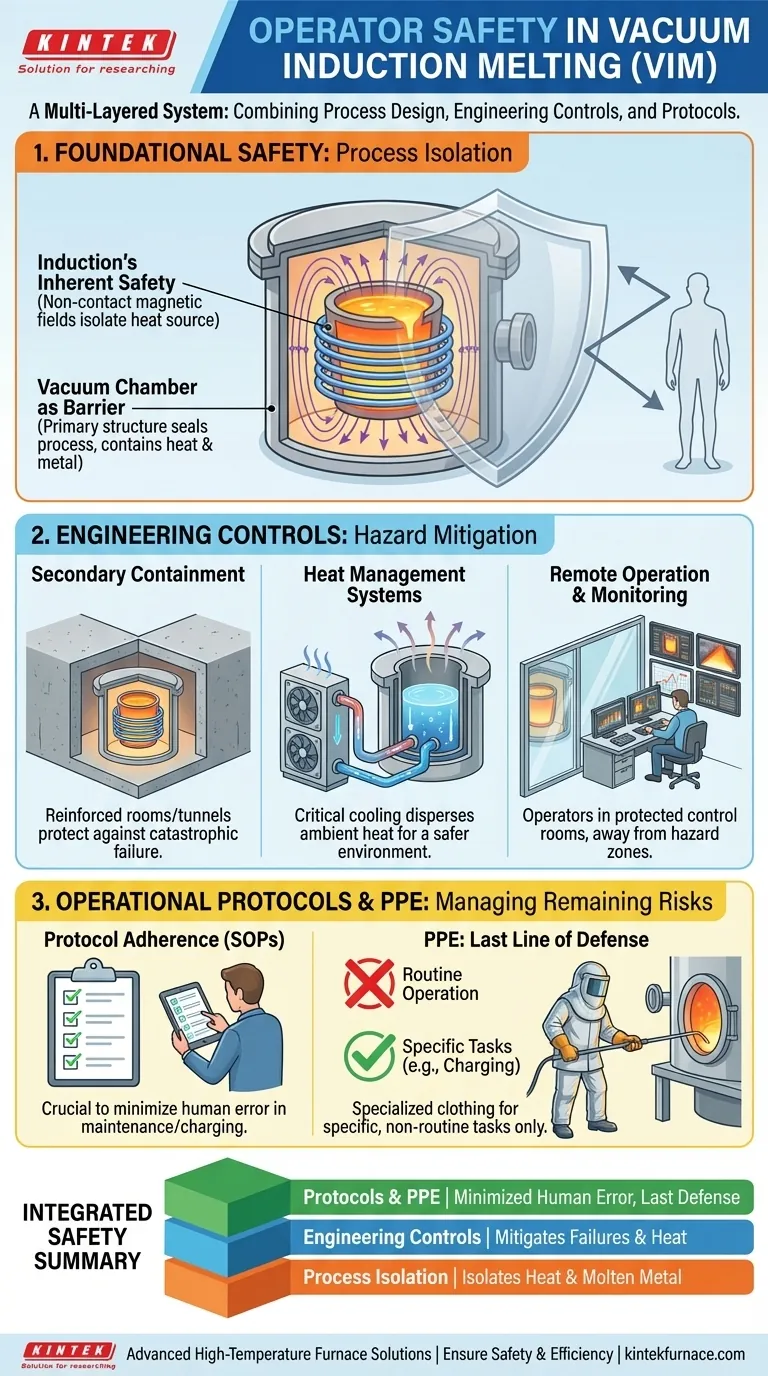

Dans la fusion par induction sous vide, la sécurité de l'opérateur est principalement assurée par un système multicouche qui combine une conception de processus inhérente, des contrôles d'ingénierie robustes et des protocoles opérationnels spécifiques. Le four est physiquement confiné, souvent à l'intérieur d'un tunnel ou d'une enceinte, pour isoler le personnel de la chaleur extrême et des incidents potentiels liés à la fusion, tandis que les opérateurs sont tenus de porter des vêtements de protection spécialisés pour des tâches spécifiques.

Les conditions de chaleur extrême et de vide de la fusion par induction sous vide (VIM) présentent des risques opérationnels importants. Cependant, la sécurité n'est pas seulement une précaution supplémentaire ; c'est un principe de conception inhérent au processus, où la chambre à vide du four et la physique du chauffage par induction fournissent les premières couches de protection.

Le principe de sécurité fondamental : l'isolation du processus

La manière la plus sûre de gérer un danger est de l'isoler. Le processus VIM est bâti sur ce concept fondamental, utilisant à la fois les lois de la physique et la chambre à vide elle-même comme premières lignes de défense.

La sécurité inhérente de l'induction

La puissance du chauffage par induction réside dans son utilisation de champs magnétiques sans contact. La bobine d'induction, qui génère la chaleur, reste à l'extérieur du creuset contenant le métal en fusion.

Cela signifie que la source de chaleur primaire est physiquement isolée de la pièce à travailler. Cette séparation fondamentale permet de sceller l'ensemble du processus de fusion dans un récipient de confinement robuste.

La chambre à vide comme barrière physique

La chambre à vide n'est pas seulement destinée à créer un environnement de fusion pur ; c'est une structure de sécurité primaire. Elle est conçue pour contenir la chaleur immense et le métal en fusion lui-même.

En scellant le processus, la chambre protège les opérateurs de l'exposition directe à la chaleur, aux rayonnements et aux éclaboussures potentielles lors des opérations de routine.

Contrôles d'ingénierie pour l'atténuation des dangers

Au-delà de la sécurité inhérente au processus, des contrôles d'ingénierie spécifiques sont mis en œuvre pour gérer les risques résiduels et protéger contre les défaillances du système.

Confinement structurel secondaire

Les fours de grande capacité sont souvent situés à l'intérieur d'un tunnel en béton armé ou d'une pièce dédiée et séparée.

Cette structure agit comme une barrière de confinement secondaire. En cas de défaillance catastrophique de la chambre à vide primaire, cette enceinte est conçue pour protéger l'installation environnante et le personnel.

Systèmes de gestion de la chaleur

Un four VIM rayonne une quantité énorme de chaleur. Des systèmes de refroidissement sophistiqués pour les parois de la chambre et les composants électriques sont essentiels à la longévité de l'équipement.

Ces systèmes ont également une fonction de sécurité en aidant à disperser la chaleur ambiante, créant un environnement plus contrôlé et plus sûr pour tout personnel susceptible d'être dans la zone.

Fonctionnement et surveillance à distance

Les systèmes VIM modernes sont pilotés à distance depuis une salle de contrôle protégée. Cela éloigne l'opérateur de la proximité immédiate du four pendant les phases les plus dangereuses de la fusion et de la coulée.

La surveillance continue via des capteurs et des caméras permet aux opérateurs de superviser le processus sans exposition physique directe, en effectuant des ajustements immédiats depuis une position de sécurité.

Comprendre les risques restants

Aucun processus industriel n'est sans risque. Comprendre les limites et les points de défaillance potentiels est essentiel pour une gestion complète de la sécurité.

Les limites du confinement

Le risque principal est une "perforation", où le métal en fusion traverse le creuset et la chambre à vide. Bien que rare, il s'agit d'un événement grave que le confinement secondaire est conçu pour gérer.

L'élément humain

L'intégrité du système repose sur un entretien approprié et le respect des procédures d'exploitation standard (POS). Une erreur humaine lors du chargement, de la prise d'échantillons ou de l'entretien peut introduire des risques que les contrôles d'ingénierie seuls ne peuvent prévenir.

La dernière ligne de défense : les EPI

Les équipements de protection individuelle (EPI), tels que les vêtements aluminisés résistants à la chaleur, ne sont pas destinés à protéger lors d'opérations de routine à distance.

Ils constituent plutôt la dernière ligne de défense pour les travailleurs effectuant des tâches spécifiques nécessitant une plus grande proximité avec le four, comme le chargement de matériaux, l'entretien ou la réponse à une condition anormale.

Faire le bon choix pour votre objectif

Comprendre ces couches de protection intégrées est essentiel pour gérer efficacement les risques dans tout rôle associé aux opérations VIM.

- Si votre objectif principal est l'ingénierie des processus : Reconnaissez que la chambre à vide sert à la fois d'environnement de processus et de barrière de sécurité primaire.

- Si votre objectif principal est la sécurité des installations : Votre priorité devrait être de vérifier l'intégrité des structures de confinement secondaires, comme les tunnels ou les murs anti-souffle, et de vous assurer que les systèmes de gestion de la chaleur sont toujours fonctionnels.

- Si votre objectif principal est la gestion opérationnelle : Mettez l'accent sur une formation rigoureuse aux POS, car le fonctionnement à distance peut masquer des problèmes en développement si les opérateurs ne sont pas vigilants et bien formés.

En appréciant la sécurité comme un aspect profondément intégré de la technologie, vous pouvez garantir l'intégrité et la sécurité de vos opérations de fusion sous vide.

Tableau récapitulatif :

| Couche de sécurité | Caractéristiques clés | Avantages |

|---|---|---|

| Isolation du processus | Chambre à vide, chauffage par induction sans contact | Isole la chaleur et le métal en fusion, réduisant l'exposition directe |

| Contrôles d'ingénierie | Confinement secondaire, systèmes de refroidissement, fonctionnement à distance | Atténue les risques de défaillances et de dispersion de la chaleur |

| Protocoles opérationnels | POS, EPI pour des tâches spécifiques | Minimise les erreurs humaines et offre une défense de dernière ligne |

Assurez une sécurité et une efficacité inégalées dans votre laboratoire avec les solutions de fours haute température avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons à divers laboratoires des équipements fiables tels que les fours à moufle, à tube, rotatifs, à vide et sous atmosphère, et les systèmes CVD/PECVD. Notre capacité de personnalisation approfondie adapte chaque solution à vos besoins expérimentaux uniques, améliorant la protection de l'opérateur et l'intégrité du processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre fusion par induction sous vide et d'autres applications à haute température !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les principales applications des fours de fusion par induction sous vide (VIM) ? Atteignez une pureté métallique inégalée pour les industries critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quels sont les avantages de la fusion par induction sous vide ? Obtenez une pureté supérieure pour les alliages haute performance

- Quels sont les composants clés d'un four de fusion par induction sous vide (VIM) ? Maîtrisez le traitement des métaux de haute pureté