Le but principal du préchauffage des matières premières à 600-700°C est d'éliminer complètement l'humidité résiduelle de la surface de la ferraille. Ce traitement thermique empêche l'eau de se décomposer lors du processus de fusion ultérieur, qui est la cause profonde de l'absorption d'hydrogène dans le métal en fusion. En éliminant la source d'hydrogène, vous réduisez considérablement la formation de défauts de porosité gazeuse dans la coulée finale de bronze d'aluminium C95800.

L'élimination de l'humidité avant la fusion est une mesure préventive fondamentale. Le préchauffage agit comme un pare-feu critique, garantissant que l'hydrogène n'entre pas dans le métal en fusion pour créer des faiblesses structurelles plus tard.

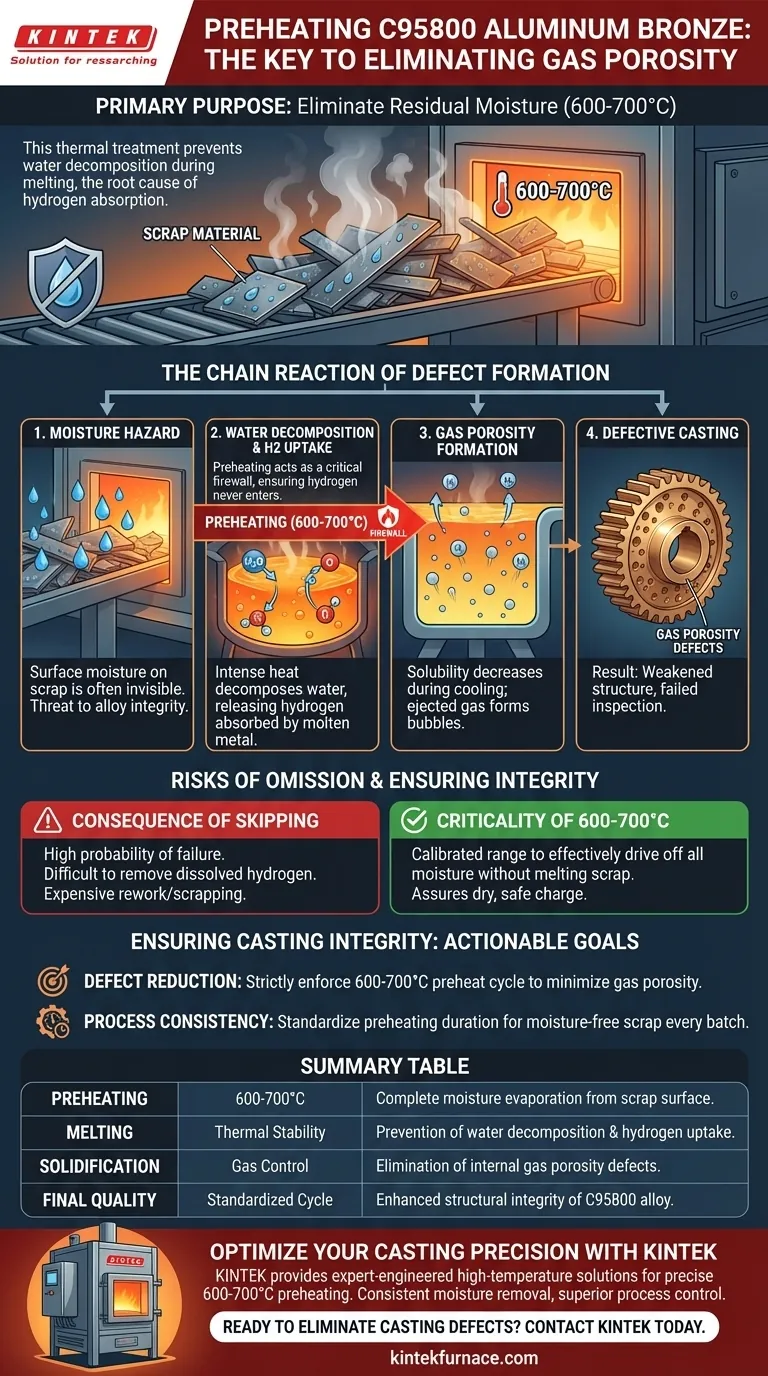

La réaction en chaîne de la formation de défauts

Le danger de l'humidité

Les matériaux de ferraille utilisés dans la coulée retiennent souvent une humidité de surface qui n'est pas immédiatement visible.

Si cette humidité pénètre dans le four, elle représente une menace immédiate pour l'intégrité de l'alliage. Le préchauffage à 600-700°C garantit que cette humidité est complètement évaporée avant que le métal n'atteigne son point de fusion.

Décomposition de l'eau et absorption d'hydrogène

Lorsque de l'humidité est présente pendant la fusion, la chaleur intense provoque la décomposition de l'eau.

Cette décomposition chimique libère de l'hydrogène, qui est facilement absorbé par le bronze d'aluminium en fusion. Une fois absorbé, cet hydrogène reste piégé dans le métal liquide.

La formation de porosité gazeuse

Lorsque la coulée refroidit et se solidifie, la solubilité de l'hydrogène diminue, forçant le gaz à sortir de la solution.

Ce gaz éjecté forme des bulles, résultant en des défauts de porosité gazeuse. Le préchauffage s'attaque à ce problème à la source, prévenant la porosité en garantissant que l'hydrogène n'entre jamais dans le métal en fusion.

Comprendre les risques de l'omission

La conséquence de sauter l'étape de préchauffage

Omettre l'étape de préchauffage peut sembler un gain de temps, mais cela introduit une forte probabilité d'échec.

Sans cette étape, le métal en fusion est exposé à des sources d'hydrogène difficiles à éliminer une fois dissoutes. Cela conduit souvent à des pièces coulées qui échouent à l'inspection en raison de porosités internes, nécessitant des retouches coûteuses ou la mise au rebut de la pièce.

Criticité de la plage de température

La plage spécifique de 600-700°C n'est pas arbitraire.

Elle est calibrée pour être suffisamment élevée pour éliminer efficacement toutes les formes d'humidité sans nécessairement faire fondre la ferraille prématurément. Le respect de cette fenêtre spécifique offre la plus grande assurance d'une charge sèche et sûre.

Assurer l'intégrité de la coulée

Pour appliquer cela à votre processus de production, considérez les objectifs spécifiques suivants :

- Si votre objectif principal est la réduction des défauts : appliquez strictement le cycle de préchauffage de 600-700°C pour minimiser la porosité gazeuse à la source.

- Si votre objectif principal est la cohérence du processus : standardisez la durée du préchauffage pour garantir que chaque lot de ferraille est complètement exempt d'humidité résiduelle avant le chargement.

En contrôlant l'humidité avant la fusion, vous assurez la qualité structurelle du composant final en bronze d'aluminium.

Tableau récapitulatif :

| Étape du processus | Action/Température | Bénéfice principal |

|---|---|---|

| Préchauffage | 600-700°C | Évaporation complète de l'humidité de la surface de la ferraille |

| Fusion | Stabilité thermique | Prévention de la décomposition de l'eau et de l'absorption d'hydrogène |

| Solidification | Contrôle des gaz | Élimination des défauts de porosité gazeuse interne |

| Qualité finale | Cycle standardisé | Intégrité structurelle améliorée de l'alliage C95800 |

Optimisez la précision de votre coulées avec KINTEK

Ne laissez pas la porosité gazeuse compromettre la qualité de votre alliage. KINTEK propose des solutions de haute température conçues par des experts, y compris des fours Muffle, Tube et sous vide spécialisés, conçus pour fournir l'environnement de préchauffage précis de 600-700°C dont votre bronze d'aluminium C95800 a besoin.

Soutenus par une R&D et une fabrication de pointe, nos systèmes de laboratoire personnalisables garantissent une élimination constante de l'humidité et un contrôle de processus supérieur pour les professionnels de la métallurgie.

Prêt à éliminer les défauts de coulée ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins thermiques personnalisés.

Guide Visuel

Références

- Chawanan Thongyothee, Sombun Chareonvilisiri. The Effect of Gas Venting on the Mechanical Properties of C95800 Aluminum Bronze Castings. DOI: 10.48084/etasr.10993

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le rôle d'un four de fusion par induction sous vide dans la préparation de Fe3Al/Cr3C2 ? Pureté et précision pour le rechargement

- Quelle est la fonction d'un four à induction sous vide avec creuset en cuivre froid dans la préparation de l'alliage Ti-5Al-2.5Sn ?

- Comment fonctionne un four à induction ? Obtenez une fusion de métal propre, rapide et contrôlée

- Quel est le meilleur : four à induction ou four à arc électrique ? Le bon outil pour votre mission métallurgique.

- De quels matériaux sont généralement faits les creusets des fours de coulée sous vide ? Choisissez le bon matériau pour les moulages de haute pureté

- Quel est le rôle des fours de frittage ou à induction sous vide dans la régénération des batteries ? Optimiser la récupération des cathodes

- Pourquoi un four de fusion par induction sous vide poussé est-il requis pour les alliages de titane quasi alpha ? Assurer la pureté et les performances

- Comment le chauffage par induction contribue-t-il à la pyrolyse ? Libérez la précision et l'efficacité du traitement de la biomasse