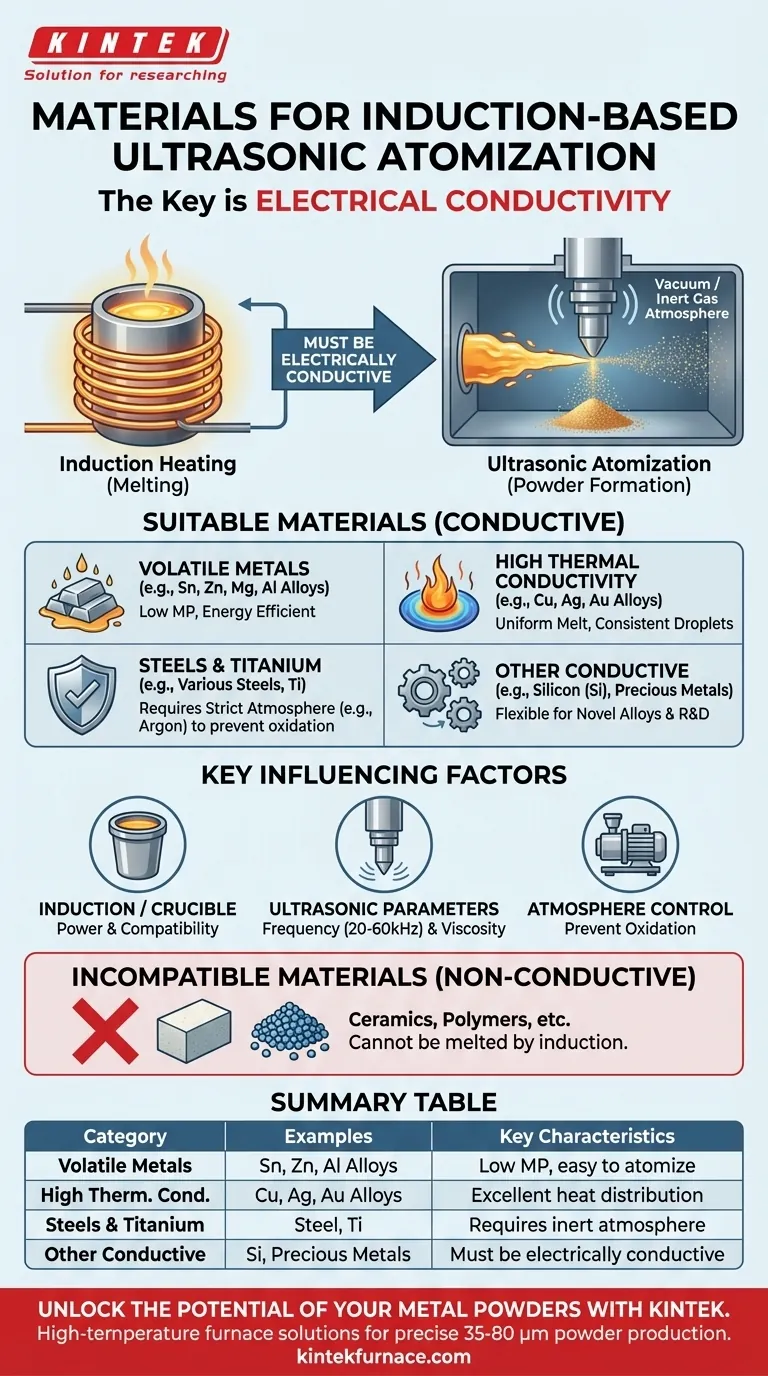

L'atomisation ultrasonique par induction est très efficace pour une large gamme de matériaux électriquement conducteurs. Cela inclut les métaux volatils comme l'étain, le zinc et les alliages d'aluminium, ainsi que les matériaux à haute conductivité thermique tels que le cuivre, l'argent et les alliages d'or. Le processus est également bien adapté pour produire des poudres à partir de divers aciers, du titane, du silicium et d'autres métaux précieux.

La caractéristique déterminante pour la compatibilité des matériaux n'est pas l'élément lui-même, mais sa conductivité électrique pour la fusion par induction et ses propriétés fluides une fois fondu. Ce processus excelle là où un contrôle précis de la taille des particules est nécessaire pour les métaux conducteurs qui peuvent être efficacement fondus puis fragmentés par des vibrations ultrasoniques.

Les principes de la sélection des matériaux

Pour comprendre quels matériaux sont appropriés, vous devez considérer les deux technologies de base impliquées : le chauffage par induction et l'atomisation ultrasonique. Un matériau doit être compatible avec les deux étapes du processus.

Le rôle de la conductivité électrique

Le processus commence par le chauffage par induction. Cette méthode utilise un champ électromagnétique pour générer des courants de Foucault à l'intérieur du matériau, le faisant chauffer rapidement et efficacement de l'intérieur vers l'extérieur.

Par conséquent, l'exigence fondamentale est que le matériau doit être électriquement conducteur. C'est pourquoi le processus convient à pratiquement tous les métaux et composites conducteurs, mais ne convient pas aux matériaux non conducteurs comme les céramiques.

Fusion et dynamique des fluides

Une fois que le matériau atteint son point de fusion, il doit s'écouler sous forme liquide vers l'émetteur ultrasonique, ou sonotrode. Les propriétés du matériau en tant que liquide – en particulier sa viscosité et sa tension superficielle – ont un impact direct sur le processus d'atomisation.

Les vibrations ultrasoniques doivent être capables de surmonter ces forces pour briser le flux liquide en fines gouttelettes, qui se solidifient ensuite en poudre.

Pourquoi les métaux volatils et à haute conductivité excellent

Les références mettent spécifiquement en évidence deux groupes de matériaux particulièrement bien adaptés à ce processus.

Les matériaux volatils (par exemple, Sn, Zn, Mg) ont des points de fusion et d'ébullition relativement bas, ce qui les rend faciles à fondre par chauffage par induction sans nécessiter d'apports d'énergie extrêmes.

Les matériaux à haute conductivité thermique (par exemple, Cu, Ag, Au) distribuent la chaleur de manière très uniforme. Cela empêche la surchauffe localisée et assure une température de fusion uniforme, ce qui conduit à une formation de gouttelettes et à des caractéristiques de poudre plus cohérentes.

Paramètres clés du processus qui influencent le choix des matériaux

L'équipement et l'environnement imposent des contraintes pratiques sur les matériaux qui peuvent être traités avec succès.

Puissance d'induction et interaction du creuset

Le matériau est fondu à l'intérieur d'un récipient, généralement un creuset en graphite. Cela signifie que le point de fusion du matériau cible doit être gérable dans les limites thermiques du creuset.

De plus, le matériau doit être chimiquement compatible avec le graphite à hautes températures pour éviter la contamination ou la dégradation de la masse fondue.

L'étape d'atomisation ultrasonique

La sonotrode vibre à haute fréquence (généralement 20-60 kHz) pour fragmenter le métal en fusion en gouttelettes. Les propriétés du métal liquide déterminent la taille des particules résultantes.

Ce processus est connu pour produire une distribution de taille de particules relativement étroite, souvent dans la plage de 35 à 80 µm, ce qui est idéal pour des applications telles que la fabrication additive et les revêtements par projection thermique.

L'importance du contrôle de l'atmosphère

L'ensemble du processus est réalisé sous vide ou dans une atmosphère de gaz inerte (comme l'argon). Ceci est essentiel pour empêcher l'oxydation du métal chaud en fusion.

Ce contrôle est particulièrement vital pour les métaux réactifs tels que l'aluminium, le magnésium et le titane, qui autrement formeraient des couches d'oxyde indésirables, compromettant la pureté et la qualité de la poudre finale.

Comprendre les compromis et les limites

Bien que polyvalente, l'atomisation ultrasonique par induction n'est pas sans défis.

Réactivité des matériaux

Même avec une atmosphère inerte, les métaux très réactifs comme le titane peuvent être difficiles. Ils peuvent potentiellement réagir avec des impuretés traces dans le gaz ou avec le matériau du creuset lui-même, nécessitant des environnements de très haute pureté et des équipements spécialisés.

Matériaux à point de fusion ultra-élevé

Les métaux réfractaires comme le tungstène ou le tantale ont des points de fusion extrêmement élevés. Bien que l'induction puisse les faire fondre, cela nécessite une puissance immense et des systèmes spécialisés capables de gérer des températures extrêmes, repoussant les limites des équipements standard.

Matériaux non conducteurs

C'est la limitation la plus fondamentale. Les céramiques, les polymères et autres matériaux non conducteurs ne peuvent pas être fondus directement par induction. Ils sont incompatibles avec ce processus.

Faire le bon choix pour votre application

Votre sélection de matériaux doit être guidée par l'objectif final de votre production de poudre.

- Si votre objectif principal est de produire des poudres pour l'électronique ou le brasage : Les matériaux à haute conductivité et à points de fusion plus bas, tels que l'étain, l'argent ou des alliages de cuivre spécifiques, sont d'excellents choix.

- Si votre objectif principal est les composants structurels légers : Les alliages d'aluminium, de magnésium et de titane sont les principaux candidats, mais ils nécessitent un contrôle strict de l'atmosphère pour garantir une pureté élevée.

- Si votre objectif principal est le développement de nouveaux alliages ou la recherche : Le processus offre une flexibilité pour presque tous les métaux conducteurs, à condition que vous puissiez gérer son point de fusion et sa réactivité dans les contraintes du système.

En fin de compte, le succès de cette méthode dépend de l'adéquation des propriétés conductrices et fluides du matériau aux capacités des systèmes d'induction et ultrasoniques.

Tableau récapitulatif :

| Catégorie de matériau | Exemples | Caractéristiques clés pour l'atomisation |

|---|---|---|

| Métaux volatils | Étain (Sn), Zinc (Zn), Alliages d'aluminium | Point de fusion bas, facile à fondre et à atomiser |

| Métaux à haute conductivité thermique | Cuivre (Cu), Argent (Ag), Alliages d'or (Au) | Excellente distribution de la chaleur, fusion uniforme |

| Aciers & Titane | Divers alliages d'acier, Titane (Ti) | Nécessite un contrôle strict de l'atmosphère pour prévenir l'oxydation |

| Autres matériaux conducteurs | Silicium (Si), Métaux précieux | Doit être électriquement conducteur pour être fondu par induction |

Libérez le potentiel de vos poudres métalliques avec KINTEK

Travaillez-vous avec des métaux conducteurs comme l'aluminium, le cuivre, le titane ou des alliages précieux et avez-vous besoin de produire des poudres de haute qualité avec une distribution de taille de particules étroite (généralement 35-80 µm) pour des applications telles que la fabrication additive ou les revêtements par projection thermique ?

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques pour des processus comme l'atomisation ultrasonique par induction.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent vous aider à atteindre un contrôle précis de votre processus de production de poudre.

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Fours de frittage par étincelage et plasma SPS

Les gens demandent aussi

- Quelle est la relation entre la vitesse de croissance du diamant et sa qualité dans la méthode MPCVD ? Trouver l'équilibre entre vitesse et pureté pour votre application

- Quelles sont les deux principales méthodes de production de diamants synthétiques ? Découvrez HPHT vs. CVD pour les pierres précieuses cultivées en laboratoire

- Comment le MPCVD permet-il d'atteindre des taux de croissance élevés pour la synthèse de diamant ? Débloquez une croissance de diamant rapide et de haute qualité

- Dans quelles industries le système de dépôt chimique en phase vapeur par plasma micro-ondes est-il couramment utilisé ? Débloquez la synthèse de matériaux de haute pureté

- Qui devrait effectuer la maintenance des équipements MPCVD ? Faites confiance à des experts certifiés pour la sécurité et la précision