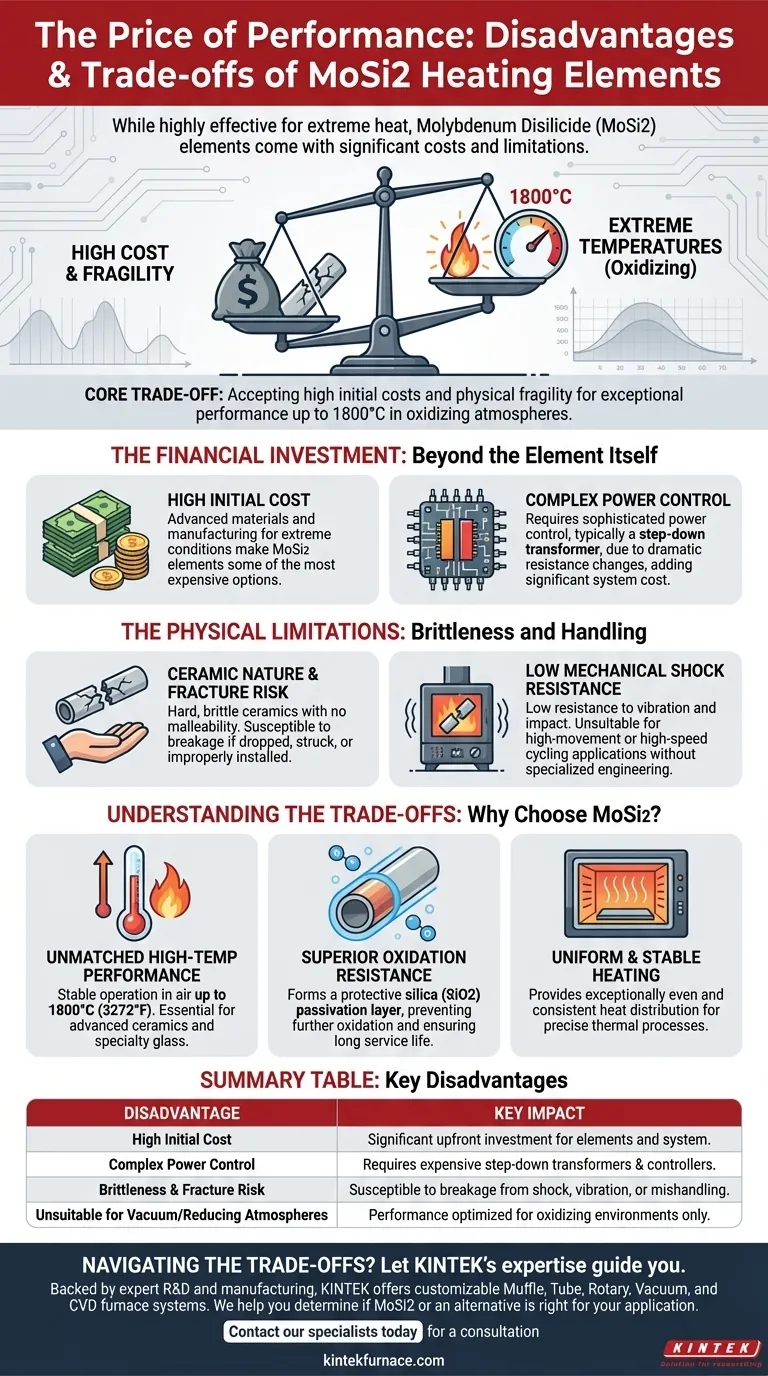

Bien qu'extrêmement efficaces, les éléments chauffants au disiliciure de molybdène (MoSi2) ne constituent pas une solution universelle. Leurs principaux inconvénients sont leur coût initial important, la nécessité de systèmes de contrôle de puissance coûteux et leur fragilité inhérente, qui les rend susceptibles de se briser sous l'effet d'un choc mécanique.

Le principal compromis avec les éléments MoSi2 est d'accepter des coûts initiaux élevés et une fragilité physique en échange de performances exceptionnelles à des températures extrêmes (jusqu'à 1800°C) dans des atmosphères oxydantes.

L'investissement financier : au-delà de l'élément lui-même

Choisir des éléments MoSi2 implique plus que le simple prix du composant. Le coût total de possession est considérablement influencé par les systèmes électriques complexes requis pour les faire fonctionner en toute sécurité et efficacité.

Coût initial élevé

Les éléments MoSi2 font partie des options d'éléments chauffants les plus chères disponibles. Ce coût reflète les matériaux avancés et les processus de fabrication nécessaires pour produire des composants capables de résister à des conditions de fonctionnement aussi extrêmes.

Exigences complexes en matière de contrôle de puissance

Contrairement aux éléments métalliques simples, le MoSi2 ne peut pas être connecté directement à une ligne électrique standard. Sa résistance électrique change de manière spectaculaire avec la température, ce qui nécessite un contrôle de puissance sophistiqué.

Cela nécessite généralement un transformateur abaisseur pour gérer leur basse tension et leur courant de démarrage élevé, ajoutant un coût et une complexité considérables à la conception globale du four.

Les limitations physiques : fragilité et manipulation

Les propriétés mêmes qui permettent au MoSi2 de fonctionner à des températures élevées définissent également ses faiblesses physiques. Ces éléments ne sont pas des métaux ductiles ; ce sont des céramiques dures et fragiles.

Nature céramique et risque de fracture

Les éléments MoSi2 sont susceptibles de se briser s'ils ne sont pas manipulés avec soin. Ils manquent de malléabilité par rapport aux éléments métalliques et peuvent se casser s'ils tombent, sont frappés ou mal installés.

Faible résistance aux chocs mécaniques

Cette fragilité se traduit par une faible résistance aux chocs mécaniques ou aux vibrations. Les applications impliquant des mouvements importants, des cycles rapides ou des impacts potentiels ne conviennent généralement pas aux éléments MoSi2 sans une ingénierie spécialisée du four.

Comprendre les compromis : pourquoi choisir le MoSi2 ?

Malgré ces inconvénients évidents, les éléments MoSi2 sont indispensables dans certaines industries. Leurs inconvénients sont souvent considérés comme des compromis nécessaires pour atteindre des performances que d'autres matériaux ne peuvent égaler.

Performance inégalée à haute température

Les éléments MoSi2 sont conçus pour les processus thermiques les plus exigeants, capables de fonctionner de manière stable à l'air à des températures allant jusqu'à 1800°C (3272°F). Cela les rend essentiels pour la production de céramiques avancées, la fusion de verre spécialisé et d'autres applications à haute température.

Résistance supérieure à l'oxydation

L'avantage distinctif du MoSi2 est sa capacité à former une couche de passivation de silice (SiO2) protectrice à sa surface lorsqu'il est chauffé dans une atmosphère oxydante. Ce revêtement fin, semblable à du verre, empêche toute oxydation ultérieure et assure une longue durée de vie à des températures qui détruiraient la plupart des autres matériaux.

Chauffage uniforme et stable

Lorsqu'ils sont utilisés correctement, ces éléments fournissent une distribution de chaleur exceptionnellement uniforme et constante. Cette uniformité est essentielle dans les processus où un contrôle précis de la température est nécessaire pour éviter les défauts du produit ou assurer l'intégrité du matériau.

Faire le bon choix pour votre application

Votre décision doit être basée sur une compréhension claire des exigences de votre processus par rapport aux limites inhérentes du matériau.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles dans une atmosphère d'air ou oxydante : Les performances du MoSi2 sont souvent la seule option viable, et vous devez budgétiser les coûts associés et une manipulation prudente.

- Si votre objectif principal est la rentabilité pour des températures moyennes : Des éléments métalliques plus simples et plus robustes sont probablement un choix plus pratique et économique.

- Si votre objectif principal est le fonctionnement sous vide ou dans un four soumis à de fortes vibrations : La fragilité du MoSi2 en fait un matériau à haut risque, et des alternatives telles que les éléments en molybdène pur ou en tungstène devraient être envisagées.

En fin de compte, la sélection du MoSi2 est une décision stratégique visant à privilégier la capacité à des températures extrêmes par rapport au coût et à la durabilité mécanique.

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Coût initial élevé | Investissement initial important pour les éléments et le système. |

| Contrôle de puissance complexe | Nécessite des transformateurs abaisseurs et des contrôleurs coûteux. |

| Fragilité et risque de fracture | Susceptible de se casser en cas de choc, de vibration ou de mauvaise manipulation. |

| Inadapté aux atmosphères sous vide/réductrices | Les performances sont optimisées uniquement pour les environnements oxydants. |

Naviguer dans les compromis des éléments chauffants à haute température est complexe. Laissez l'expertise de KINTEK vous guider.

Fort de son expertise en R&D et en fabrication, KINTEK propose des systèmes de fours Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables selon vos besoins uniques. Nous pouvons vous aider à déterminer si le MoSi2 est le bon choix pour votre application à température extrême ou vous recommander une alternative plus appropriée.

Contactez nos spécialistes dès aujourd'hui pour une consultation afin d'optimiser l'efficacité et la fiabilité du traitement thermique de votre laboratoire.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie