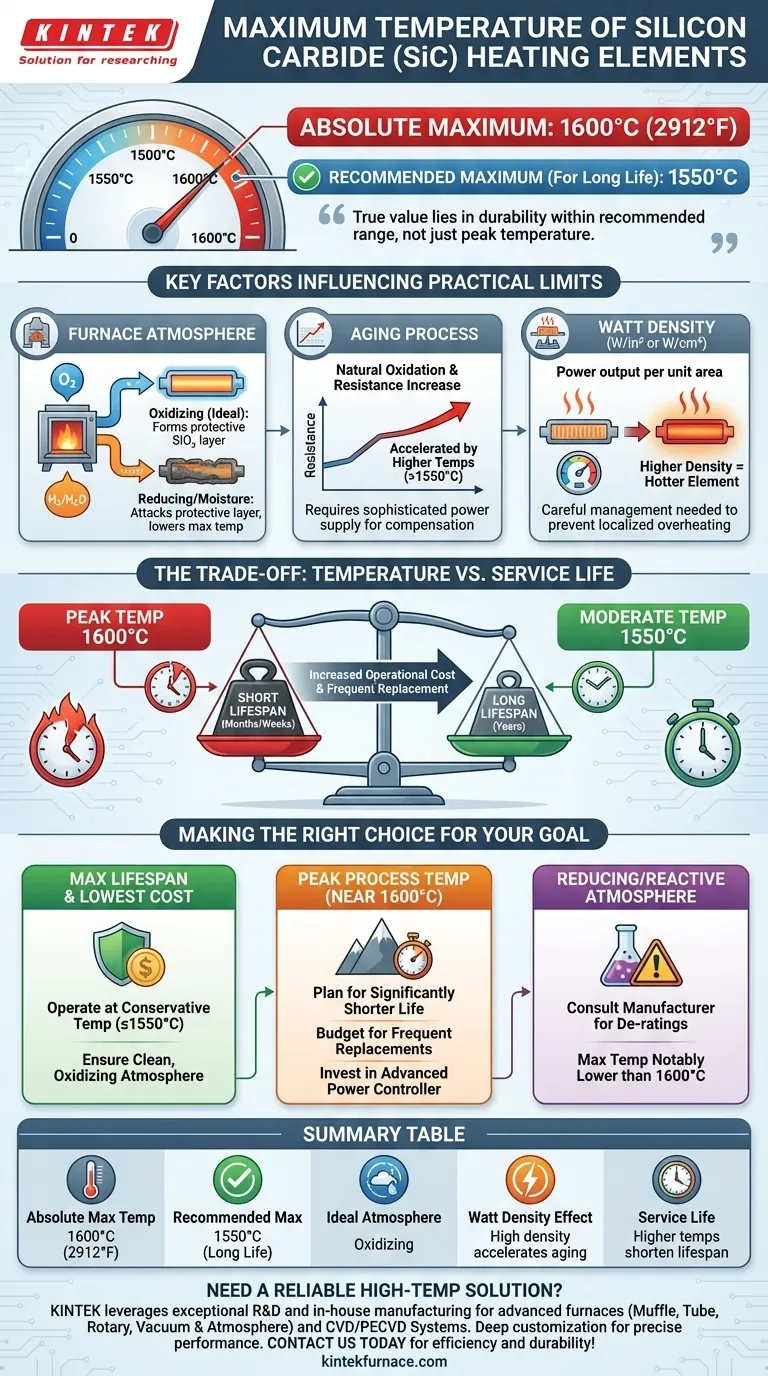

Dans la plupart des applications industrielles, la température maximale absolue des éléments chauffants en carbure de silicium (SiC) est de 1600°C (2912°F). Cependant, la température maximale pratique et recommandée pour assurer une longue durée de vie est souvent inférieure, généralement autour de 1550°C. Cette limite opérationnelle est fortement influencée par l'atmosphère du four et la densité de puissance appliquée à l'élément.

Bien que les éléments en SiC soient capables d'atteindre 1600°C, leur véritable valeur réside dans leur durabilité et leurs performances dans leur plage de fonctionnement recommandée. Pousser un élément à sa limite thermique absolue implique presque toujours un compromis significatif sur sa durée de vie opérationnelle.

Pourquoi la "température maximale" est plus qu'un simple chiffre

La simple connaissance du chiffre de 1600°C est insuffisante pour une conception de système fiable. Plusieurs facteurs dictent la température de fonctionnement pratique et durable d'un élément en SiC. Comprendre ces facteurs est essentiel pour éviter les défaillances prématurées et assurer la stabilité du processus.

Le rôle critique de l'atmosphère du four

L'environnement à l'intérieur du four est le facteur le plus important affectant la durée de vie et les performances de l'élément à hautes températures.

Une atmosphère oxydante, comme l'air, est l'environnement idéal. Elle permet la formation d'une couche protectrice de dioxyde de silicium (SiO₂) à la surface de l'élément, ce qui ralentit l'oxydation et la dégradation ultérieures.

Les atmosphères réductrices (comme l'hydrogène ou l'ammoniac craqué) ou la présence d'humidité (vapeur d'eau) peuvent attaquer cette couche protectrice, entraînant un vieillissement accéléré et une température maximale effective plus basse.

Le processus de "vieillissement"

Tous les éléments en SiC "vieillissent", ce qui signifie que leur résistance électrique augmente progressivement avec le temps. Ce processus est un résultat naturel de l'oxydation.

Ce processus de vieillissement est considérablement accéléré par des températures plus élevées. Un fonctionnement continu près de la limite de 1600°C entraînera une augmentation de la résistance beaucoup plus rapide qu'un fonctionnement à une température plus conservatrice de 1500°C. Une alimentation électrique sophistiquée est nécessaire pour compenser ce changement en fournissant plus de tension afin de maintenir la puissance de sortie souhaitée.

Charge de l'élément (densité de puissance)

La densité de puissance est la mesure de la puissance de sortie par unité de surface de l'élément (W/in² ou W/cm²).

Des densités de puissance plus élevées signifient que l'élément doit fonctionner plus chaud pour dissiper cette énergie dans le four. Pousser un élément à sa température maximale exige une gestion minutieuse de la densité de puissance pour éviter la surchauffe localisée et la défaillance prématurée.

Comprendre les compromis : Température vs. Durée de vie

Le choix d'une température de fonctionnement est une décision d'ingénierie qui équilibre les exigences du processus avec les coûts d'exploitation et la fiabilité. Il n'y a pas de "bonne" réponse unique, seulement le meilleur choix pour un objectif spécifique.

Le coût de fonctionnement à des températures maximales

Le fonctionnement continu des éléments en SiC à ou près de leur limite de 1600°C réduira drastiquement leur durée de vie. Le vieillissement accéléré signifie qu'ils devront être remplacés beaucoup plus fréquemment que les éléments fonctionnant à une température plus modérée.

Par exemple, un élément qui pourrait durer des années à 1500°C pourrait potentiellement tomber en panne en quelques mois, voire quelques semaines, s'il est maintenu constamment à 1600°C.

Impact sur la stabilité du processus

À mesure que les éléments vieillissent et que leur résistance change, le maintien d'une température de four stable et uniforme devient plus difficile.

Les éléments à vieillissement rapide nécessitent des ajustements plus fréquents de la part du système de contrôle de puissance. Si le système ne peut pas réagir efficacement, cela peut entraîner des fluctuations de température qui compromettent la qualité et la répétabilité de votre processus thermique.

Contexte : SiC vs. autres éléments

Bien que les éléments en SiC soient robustes et polyvalents, ils ne sont pas la seule option. Pour les processus en atmosphère d'air qui nécessitent des températures soutenues au-dessus de 1600°C, des alternatives comme les éléments en disiliciure de molybdène (MoSi₂) sont souvent le choix supérieur. Inversement, les éléments en SiC présentent généralement une meilleure durabilité dans certaines atmosphères réductrices par rapport au MoSi₂.

Faire le bon choix pour votre objectif

Sélectionnez votre température de fonctionnement cible en fonction d'une compréhension claire de votre objectif principal. Une température plus basse n'est pas le signe d'un processus moins performant, mais souvent la marque d'un processus efficace et fiable.

- Si votre objectif principal est une durée de vie maximale de l'élément et le coût d'exploitation le plus bas : Fonctionnez à une température conservative, généralement pas plus élevée que 1500°C - 1550°C, et assurez-vous que l'atmosphère de votre four est propre et oxydante.

- Si votre objectif principal est d'atteindre une température de processus maximale proche de 1600°C : Prévoyez une durée de vie de l'élément significativement plus courte, budgétisez des remplacements plus fréquents et investissez dans un contrôleur de puissance capable de gérer une résistance augmentant rapidement.

- Si vous opérez dans une atmosphère réductrice ou réactive : Consultez directement le fabricant de l'élément pour connaître les déclassements de température spécifiques, car la température maximale admissible sera nettement inférieure à 1600°C.

En équilibrant vos besoins en température avec ces limitations physiques, vous pouvez concevoir un système de chauffage puissant, fiable et rentable tout au long de son cycle de vie.

Tableau récapitulatif :

| Facteur | Impact sur l'élément SiC |

|---|---|

| Température max absolue | 1600°C (2912°F) |

| Température max recommandée | 1550°C pour une longue durée de vie |

| Atmosphère du four | Oxydante idéale ; les atmosphères réductrices réduisent la température max |

| Densité de puissance | Une densité élevée accélère le vieillissement |

| Processus de vieillissement | La résistance augmente avec la température et le temps |

| Durée de vie | Des températures plus élevées raccourcissent considérablement la durée de vie |

Besoin d'une solution de four haute température fiable et adaptée aux besoins uniques de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de chauffage avancés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous garantissons des performances précises pour vos exigences expérimentales spécifiques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la durabilité de votre processus !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température