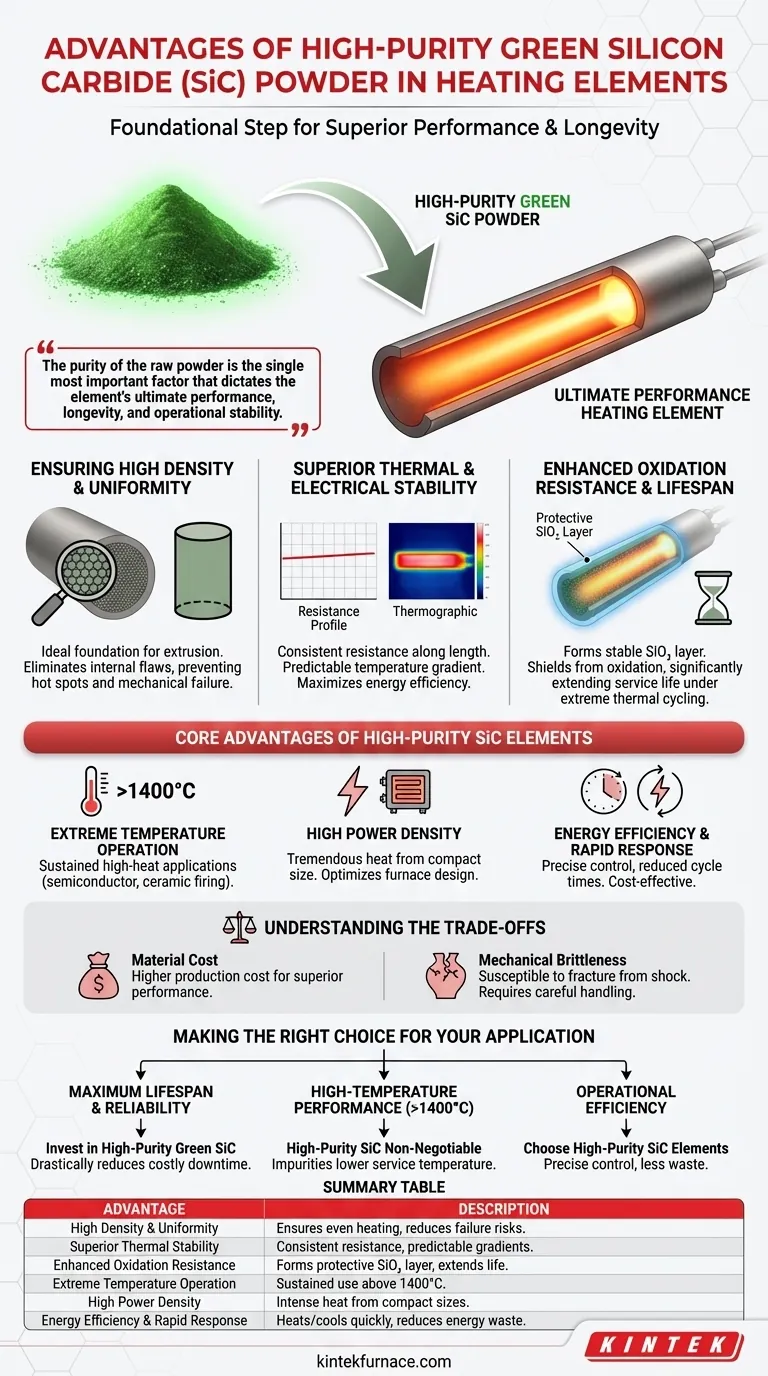

À la base, l'utilisation de poudre de carbure de silicium vert (SiC) de haute pureté est l'étape fondamentale pour la fabrication d'éléments chauffants supérieurs. Ce choix se traduit directement par un produit final présentant une densité et une uniformité accrues, une résistance améliorée à l'oxydation et une durée de vie significativement plus longue et plus fiable, en particulier lors de cycles thermiques extrêmes.

La qualité d'un élément chauffant en carbure de silicium n'est pas déterminée à l'étape finale de la production, mais dès le tout début. La pureté de la poudre brute est le facteur le plus important qui dicte les performances ultimes, la longévité et la stabilité opérationnelle de l'élément.

Le lien direct entre la pureté de la poudre et la performance de l'élément

La décision d'utiliser de la poudre de carbure de silicium vert de haute pureté est un investissement dans la fiabilité. Les impuretés dans les matériaux de qualité inférieure agissent comme des points faibles, entraînant une défaillance prématurée et des performances incohérentes.

Assurer une densité et une uniformité élevées

La poudre de haute pureté fournit la base idéale pour le processus d'extrusion. Elle permet de créer un élément chauffant avec une densité et une uniformité structurelle exceptionnelles.

Cette uniformité est essentielle car elle élimine les défauts internes qui peuvent devenir des points chauds ou des points de défaillance mécanique avec le temps.

Stabilité thermique et électrique supérieure

Un élément uniforme présente un profil de résistance électrique constant sur toute sa longueur. Cela assure un chauffage uniforme et un gradient de température prévisible.

Le résultat est un excellent rapport de résistance entre la zone chaude et les extrémités froides, maximisant l'efficacité énergétique et réduisant le stress thermique sur les connexions électriques.

Résistance à l'oxydation et durée de vie améliorées

En fonctionnement, le carbure de silicium forme naturellement une couche superficielle protectrice de dioxyde de silicium (SiO₂), qui le protège de l'oxydation.

Le SiC de haute pureté crée un film protecteur plus stable et plus complet. Les impuretés peuvent perturber la formation de cette couche, permettant à l'oxygène de pénétrer l'élément et de provoquer une dégradation progressive, raccourcissant ainsi sa durée de vie.

Avantages fondamentaux des éléments en SiC de haute pureté

La base matérielle supérieure fournie par la poudre de haute pureté libère tout le potentiel du carbure de silicium en tant que matériau de chauffage haute performance.

Fonctionnement à des températures extrêmes

Les éléments chauffants en carbure de silicium peuvent fonctionner à des températures extrêmement élevées, dépassant de loin les capacités des éléments métalliques traditionnels comme le Kanthal ou le Nichrome.

Cela les rend essentiels pour des applications telles que la fabrication de semi-conducteurs, la cuisson de céramiques et le traitement thermique des métaux qui nécessitent une chaleur intense et soutenue.

Haute densité de puissance

Une densité de puissance élevée signifie que les éléments peuvent générer une quantité énorme de chaleur à partir d'une taille compacte.

C'est un avantage significatif dans la conception des fours, permettant des chambres de four plus petites ou une puissance thermique plus élevée sans augmenter l'empreinte de l'équipement.

Efficacité énergétique et réponse rapide

Les éléments en SiC chauffent et refroidissent rapidement, permettant un contrôle précis de la température et une réduction des temps de cycle. Leur capacité à retenir la chaleur efficacement signifie que moins d'énergie est gaspillée pendant le fonctionnement, ce qui en fait un choix plus rentable pour les processus industriels à forte consommation d'énergie.

Comprendre les compromis

Bien que le SiC de haute pureté offre des performances supérieures, il est important de comprendre les considérations associées. Aucun choix de matériau n'est sans compromis.

Coût du matériau

Le carbure de silicium vert de haute pureté est intrinsèquement plus coûteux à produire que le carbure de silicium noir ou de qualité inférieure. Ce coût initial du matériau est le principal compromis pour ses performances et sa longévité supérieures.

Fragilité mécanique

Comme la plupart des céramiques, le carbure de silicium est dur mais cassant. Il présente une excellente résistance à la compression mais est susceptible de se fracturer sous l'effet d'un choc ou d'un impact mécanique.

Une manipulation prudente lors de l'installation et de la maintenance est essentielle pour éviter tout dommage. La conception du four doit également tenir compte du manque de ductilité de l'élément par rapport aux alliages métalliques.

Faire le bon choix pour votre application

La sélection du grade de matériau approprié est un équilibre entre les exigences de performance et le budget. La clé est d'adapter le matériau aux exigences du processus.

- Si votre objectif principal est une durée de vie et une fiabilité maximales : Investissez dans des éléments fabriqués à partir de poudre de SiC vert de haute pureté, car leur résistance à l'oxydation et aux cycles thermiques réduit considérablement les temps d'arrêt coûteux.

- Si votre objectif principal est la performance à haute température (>1400°C) : Le SiC de haute pureté est non négociable, car les impuretés dans les matériaux de qualité inférieure peuvent abaisser la température de service maximale et entraîner une défaillance rapide.

- Si votre objectif principal est l'efficacité opérationnelle : Le chauffage uniforme et la réponse thermique rapide des éléments en SiC de haute pureté offrent un contrôle précis, réduisant le gaspillage d'énergie et améliorant la qualité du produit.

En fin de compte, choisir un élément chauffant construit sur une base de poudre de haute pureté est une décision stratégique pour assurer l'excellence opérationnelle.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Haute densité et uniformité | Assure un chauffage uniforme et réduit les risques de défaillance dus aux défauts internes. |

| Stabilité thermique supérieure | Fournit une résistance électrique constante pour des gradients de température prévisibles. |

| Résistance à l'oxydation améliorée | Forme une couche protectrice de SiO₂, prolongeant la durée de vie dans des conditions difficiles. |

| Fonctionnement à température extrême | Capable d'une utilisation soutenue au-dessus de 1400°C, idéal pour les applications à haute chaleur. |

| Haute densité de puissance | Délivre une chaleur intense à partir de tailles compactes, optimisant la conception du four. |

| Efficacité énergétique et réponse rapide | Chauffe et refroidit rapidement, réduisant les temps de cycle et le gaspillage d'énergie. |

Prêt à améliorer les performances de votre laboratoire avec des solutions fiables pour hautes températures ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours avancés tels que les systèmes Muffle, Tube, Rotary, Vacuum & Atmosphere, et CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, offrant une efficacité, une longévité et des économies améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants en SiC de haute pureté peuvent transformer vos processus !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité