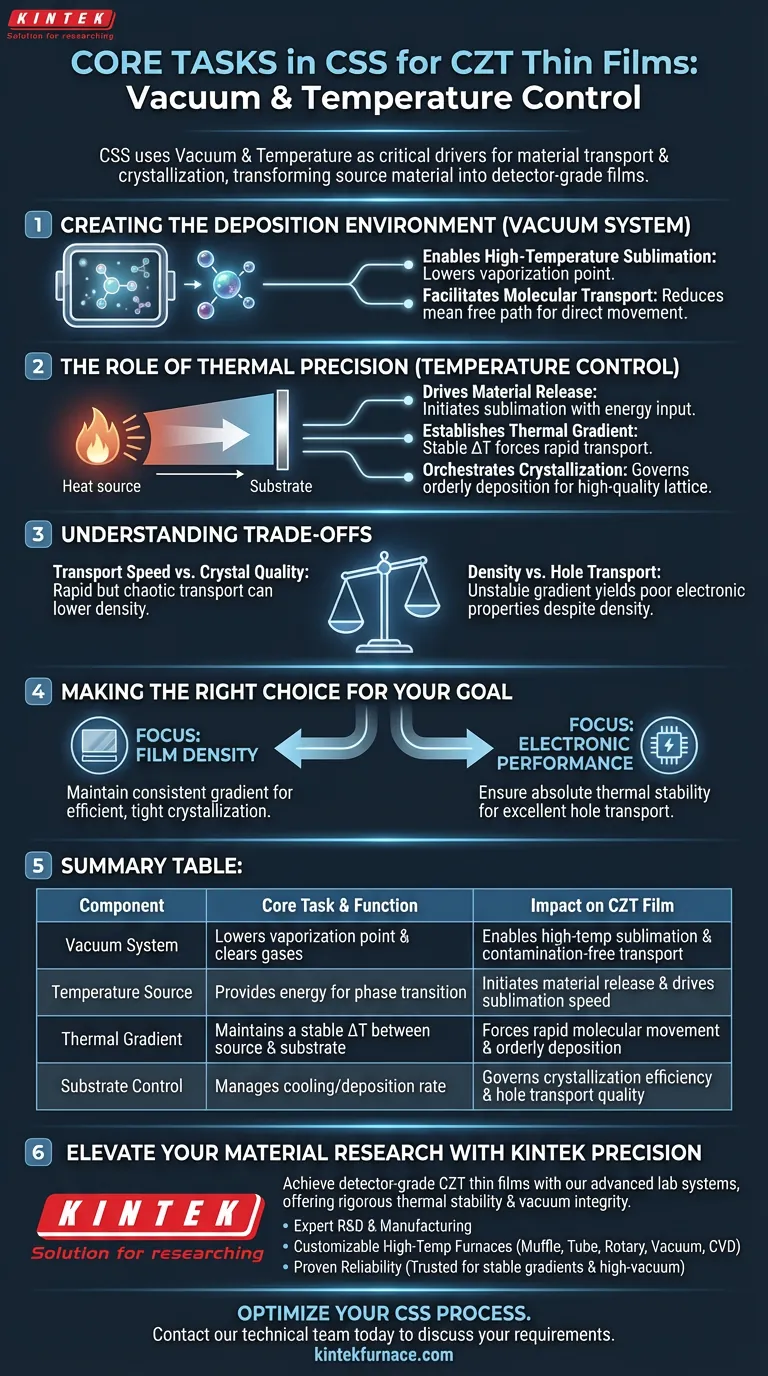

Dans la fabrication de couches minces de tellurure de cadmium et de zinc (CZT) par sublimation à espacement rapproché (CSS), les systèmes de contrôle du vide et de la température agissent comme les moteurs critiques du transport des matériaux et de la cristallisation. Le système de vide crée l'environnement de basse pression nécessaire pour permettre la sublimation, tandis que le système de contrôle de la température établit un gradient thermique précis entre la source et le substrat pour forcer le mouvement rapide et le dépôt ordonné des molécules.

En maintenant une différence de température stable dans le vide, l'équipement CSS transforme le matériau source brut en films minces denses de qualité détecteur, caractérisés par d'excellentes capacités de transport de trous.

Création de l'environnement de dépôt

Le système de vide est l'élément fondamental du processus CSS. Il prépare la scène pour que la physique de la sublimation se produise sans interférence.

Permettre la sublimation à haute température

La tâche principale de l'environnement de vide est d'abaisser le point de vaporisation du matériau. Cela permet à la source CZT de se sublimer – de passer directement de l'état solide à l'état gazeux – efficacement lorsqu'elle est soumise à des températures élevées.

Faciliter le transport moléculaire

En éliminant les gaz atmosphériques, le vide réduit le chemin libre moyen nécessaire au déplacement des molécules. Cela garantit que la vapeur se déplace directement de la source vers le substrat avec une diffusion ou une contamination minimale.

Le rôle de la précision thermique

Alors que le vide permet le processus, le système de contrôle de la température agit comme le moteur. Il dicte la vitesse, la qualité et la structure de la croissance du film.

Déclenchement de la libération du matériau

Le système doit générer des températures suffisamment élevées au niveau du matériau source. Cet apport d'énergie est ce qui initie le processus de sublimation, libérant les molécules de CZT dans l'espace entre les plaques.

Établissement du gradient thermique

La tâche la plus critique du système thermique est de maintenir une différence de température stable entre la source et le substrat. Comme la source et le substrat sont placés à proximité extrêmement étroite, ce gradient doit être étroitement contrôlé pour éviter l'équilibre thermique.

Orchestration de la cristallisation

La différence de température entraîne le transport de la vapeur vers le substrat plus froid. La précision de ce contrôle régit la cristallisation efficace du matériau à son arrivée, garantissant que les atomes s'arrangent en une structure de réseau de haute qualité.

Comprendre les compromis

Obtenir une qualité de "qualité détecteur" nécessite d'équilibrer la vitesse et la stabilité. Il ne suffit pas de chauffer le matériau ; les paramètres doivent être ajustés pour des résultats spécifiques.

Vitesse de transport vs. Qualité du cristal

La configuration thermique est conçue pour faciliter un transport rapide des molécules. Cependant, si le transport est trop chaotique en raison de températures instables, la densité du film peut en pâtir.

Densité vs. Transport de trous

L'objectif ultime est de produire des films denses avec d'excellentes capacités de transport de trous. Un système qui ne peut pas maintenir un gradient stable peut produire des films qui semblent physiquement denses mais qui manquent des propriétés électroniques requises pour une détection haute performance.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de la méthode CSS, vous devez aligner les paramètres de votre équipement sur vos exigences matérielles spécifiques.

- Si votre objectif principal est la densité du film : Privilégiez un système de contrôle de température capable de maintenir un gradient constant pour assurer une cristallisation efficace et serrée.

- Si votre objectif principal est la performance électronique : Assurez-vous que la stabilité thermique est absolue, car cela influence directement les capacités de transport de trous du film de qualité détecteur final.

Le succès de la fabrication CSS dépend de la stabilité rigoureuse du gradient thermique dans l'environnement de vide.

Tableau récapitulatif :

| Composant du système | Tâche principale et fonction | Impact sur le film CZT |

|---|---|---|

| Système de vide | Abaisse le point de vaporisation et élimine les gaz atmosphériques | Permet la sublimation à haute température et le transport sans contamination |

| Source de température | Fournit l'énergie pour la transition de phase | Initie la libération du matériau et contrôle la vitesse de sublimation |

| Gradient thermique | Maintient un ΔT stable entre la source et le substrat | Force le mouvement moléculaire rapide et le dépôt ordonné |

| Contrôle du substrat | Gère le taux de refroidissement/dépôt | Régit l'efficacité de la cristallisation et la qualité du transport de trous |

Élevez votre recherche de matériaux avec la précision KINTEK

L'obtention de couches minces de CZT de qualité détecteur nécessite la stabilité thermique absolue et l'intégrité du vide que l'on trouve dans les systèmes de laboratoire avancés de KINTEK. Que vous vous concentriez sur la maximisation de la densité du film ou sur l'amélioration des capacités de transport de trous, notre équipement fournit le contrôle rigoureux nécessaire à une sublimation à espacement rapproché réussie.

Pourquoi choisir KINTEK ?

- R&D et fabrication expertes : Solutions conçues avec précision pour le dépôt de matériaux haute performance.

- Fours haute température personnalisables : Choisissez parmi les systèmes Muffle, Tube, Rotatif, sous Vide et CVD adaptés à vos besoins de recherche uniques.

- Fiabilité éprouvée : Approuvé par les laboratoires mondiaux pour le maintien de gradients thermiques stables et d'environnements à vide poussé.

Prêt à optimiser votre processus CSS ? Contactez notre équipe technique dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut améliorer l'efficacité de votre laboratoire.

Guide Visuel

Références

- Z. J. Li, Zeqian Wu. Research on the Technological Progress of CZT Array Detectors. DOI: 10.3390/s24030725

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Pourquoi un four sous vide industriel est-il nécessaire pour le post-traitement des matériaux d'électrodes ? Assurer les performances de la batterie

- Comment le système de frittage par plasma pulsé (SPS) parvient-il à un frittage rapide à basse température ? Optimisation des céramiques Ti2AlN.

- Quel rôle le graphite joue-t-il dans les processus de traitement thermique ? Réussir le traitement à haute température

- Quels sont les avantages des fours sous vide par rapport aux fours traditionnels ? Obtenez une pureté et un contrôle supérieurs

- Quelle plage de température les fours sous vide peuvent-ils atteindre ? Débloquez la précision à haute température pour votre laboratoire

- Quelle est l'importance de l'utilisation d'un four de recuit sous vide pour d'éponge de zirconium ? Assurer la pureté et la stabilité du processus

- Quelles sont les différences entre les fours à vide à paroi chaude et à paroi froide ? Comparez-les pour vos besoins en haute température

- Quelles sont les applications des matériaux en graphite dans le traitement en four sous vide ? Découvrez les utilisations et les avantages clés