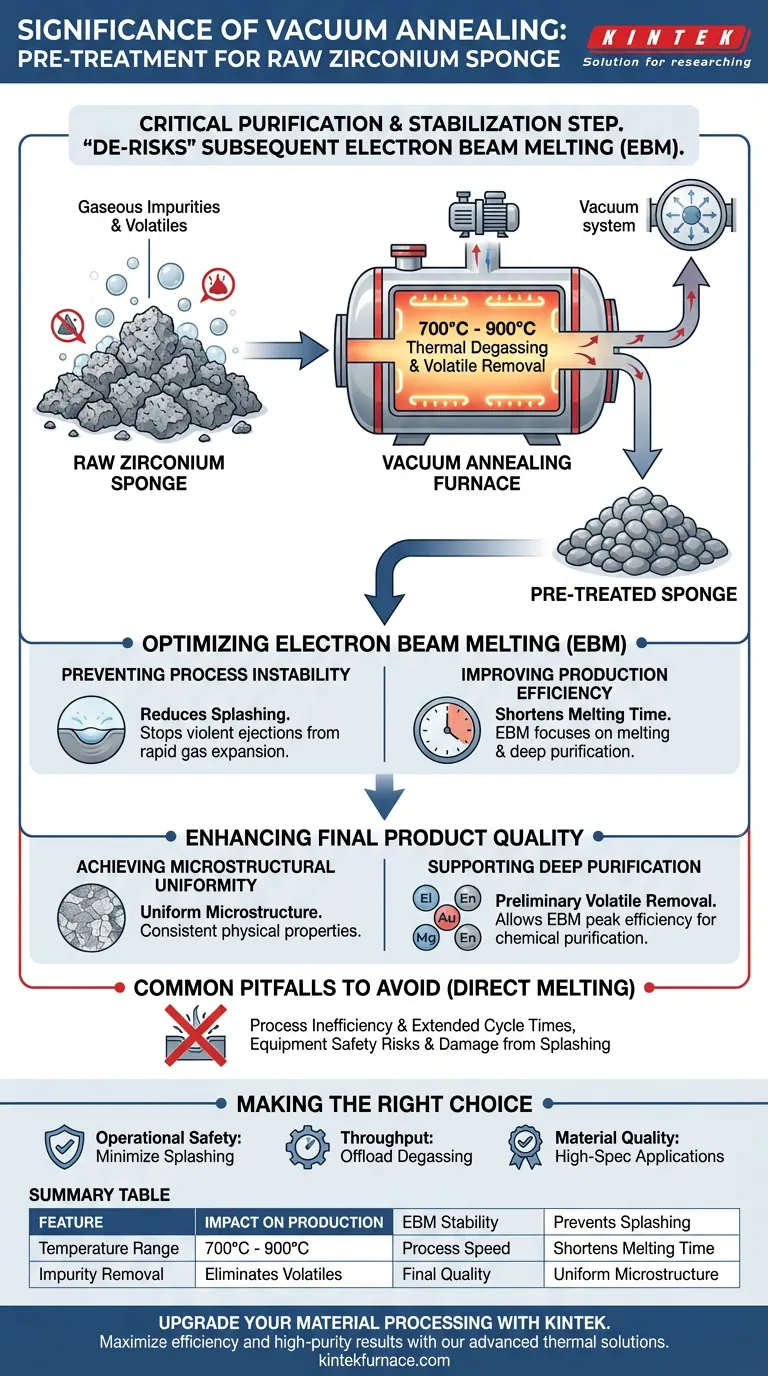

Le recuit sous vide agit comme une étape critique de purification et de stabilisation pour l'éponge de zirconium brute. En soumettant le matériau à des températures comprises entre 700 et 900 degrés Celsius dans un environnement sous vide, ce processus élimine les impuretés gazeuses et les substances volatiles importantes avant que le métal ne subisse la fusion finale.

La principale valeur de ce prétraitement est qu'il "réduit les risques" du processus de fusion par faisceau d'électrons ultérieur. En traitant le dégazage en vrac tôt, il évite les éclaboussures dangereuses, accélère les temps de fusion et garantit que le lingot de zirconium final a une structure interne uniforme.

Le Mécanisme du Prétraitement

Cibler les Composants Volatils

L'éponge de zirconium brute est rarement pure ; elle contient naturellement des niveaux élevés d'impuretés gazeuses et de composants volatils.

L'utilisation d'un four de recuit sous vide résout ce problème en créant un environnement contrôlé pour le dégazage thermique.

La Plage de Température Idéale

Le processus cible spécifiquement une plage de température de 700 à 900 degrés Celsius.

À ces températures, les composants volatils de l'éponge sont libérés et évacués par le système de vide, "nettoyant" ainsi efficacement l'éponge des contaminants en vrac avant la phase liquide.

Optimisation de la Fusion par Faisceau d'Électrons (EBM)

Prévention de l'Instabilité du Processus

Le bénéfice opérationnel le plus immédiat est la réduction des éclaboussures pendant la phase de fusion par faisceau d'électrons ultérieure.

Si l'éponge brute est fondue directement, la dilatation rapide des gaz piégés peut provoquer des éjections violentes de matériau en fusion.

Le prétraitement élimine ces gaz au préalable, créant un bain de fusion calme et stable lorsque les faisceaux d'électrons à haute énergie frappent finalement le matériau.

Amélioration de l'Efficacité de la Production

Le recuit raccourcit considérablement le temps de fusion requis dans le four à faisceau d'électrons.

Comme l'éponge est déjà prétraitée et partiellement dégazée, l'équipement EBM peut concentrer son énergie sur la fusion et la purification en profondeur plutôt que sur l'élimination des gaz en vrac.

Amélioration de la Qualité du Produit Final

Obtention d'une Uniformité Microstructurale

Les avantages du recuit sous vide s'étendent au-delà du processus de fabrication et influencent les propriétés du matériau du produit final.

Les lingots produits à partir d'éponge prétraitée présentent une microstructure plus uniforme, garantissant des propriétés physiques cohérentes dans tout le métal.

Soutien à la Purification en Profondeur

Bien que le four à faisceau d'électrons soit excellent pour éliminer les impuretés métalliques (comme l'aluminium, le titane et le fer) et les éléments interstitiels (comme l'oxygène et l'azote), le prétraitement allège la charge.

En effectuant une "élimination préliminaire" des volatils, l'étape de recuit permet au processus EBM de fonctionner à son efficacité maximale pour une purification chimique en profondeur.

Pièges Courants à Éviter

Le Risque de Fusion Directe

Sauter l'étape de recuit sous vide peut sembler un moyen de gagner du temps, mais cela conduit souvent à une inefficacité du processus.

Sans prétraitement, le four EBM doit supporter tout le fardeau du dégazage. Cela se traduit fréquemment par des temps de cycle prolongés qui annulent le temps gagné en sautant l'étape de recuit.

Compromettre la Sécurité de l'Équipement

Des niveaux élevés de volatils dans l'éponge brute peuvent menacer la stabilité du faisceau d'électrons lui-même.

Les éclaboussures causées par l'éponge non recuite ne réduisent pas seulement le rendement du matériau ; elles peuvent contaminer la chambre à vide et endommager les composants sensibles du four.

Faire le Bon Choix pour Votre Processus

En fonction de vos contraintes de production spécifiques, le rôle du recuit sous vide change légèrement.

- Si votre objectif principal est la sécurité opérationnelle : Privilégiez le recuit pour minimiser les éclaboussures et protéger les systèmes de vide de votre four à faisceau d'électrons.

- Si votre objectif principal est le débit : Utilisez le recuit pour décharger le travail de dégazage, réduisant ainsi le temps de cycle requis pour la fusion par faisceau d'électrons, plus gourmande en énergie.

- Si votre objectif principal est la qualité du matériau : Comptez sur le recuit pour établir la microstructure uniforme requise pour les applications de zirconium de haute spécification.

Le prétraitement de l'éponge de zirconium n'est pas simplement une étape de nettoyage ; c'est une condition préalable fondamentale pour une campagne de fusion stable, efficace et de haute qualité.

Tableau Récapitulatif :

| Caractéristique | Impact sur la Production de Zirconium |

|---|---|

| Plage de Température | 700℃ - 900℃ pour un dégazage thermique optimal |

| Élimination des Impuretés | Élimine les composants volatils et les impuretés gazeuses |

| Stabilité EBM | Prévient les éclaboussures violentes pendant la fusion par faisceau d'électrons |

| Vitesse du Processus | Raccourcit les temps de fusion finaux en déchargeant le dégazage |

| Qualité Finale | Assure une microstructure uniforme et une purification de haute spécification |

Améliorez Votre Traitement des Matériaux avec KINTEK

Maximisez l'efficacité de votre laboratoire et assurez des résultats de haute pureté avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D experte et une fabrication de précision, nous fournissons des systèmes sous vide, à moufle, tubulaires, rotatifs et CVD haute performance conçus pour répondre aux normes de prétraitement les plus rigoureuses.

Que vous raffiniez de l'éponge de zirconium ou développiez des alliages spécialisés, nos fours personnalisables offrent le chauffage uniforme et la stabilité sous vide dont votre recherche a besoin.

Prêt à optimiser vos flux de travail à haute température ? Contactez nos experts techniques dès aujourd'hui pour trouver le système parfait pour vos besoins uniques.

Guide Visuel

Références

- М.М. Pylypenko, A.О. Drobyshevska. MAGNESIUM-THERMAL METHOD OF SPONGE ZIRCONIUM OBTAINING. DOI: 10.46813/2024-149-052

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Comment fonctionne le processus de frittage ? Maîtriser l'art de la transformation de la poudre en solide

- Pourquoi un four de fusion à haute température de laboratoire est-il essentiel pour l'immobilisation à base de verre ? Préparation de la matrice maîtresse

- Quels sont les avantages du processus RTT par rapport au recuit sous vide pour le nickel-silicium ? Obtenir un contrôle précis du submicron

- Qu'est-ce qu'un four sous vide de traitement thermique ? Atteignez une pureté et des performances matérielles supérieures

- Quels matériaux céramiques peuvent être traités dans des fours de traitement thermique sous vide ? Libérez le traitement de haute pureté pour les céramiques avancées

- Comment un four de frittage sous vide est-il utilisé dans l'industrie de la métallurgie des poudres métalliques ? Obtenez des pièces métalliques pures à haute densité

- Qu'est-ce qu'un four sous vide et en quoi diffère-t-il d'un four à atmosphère ? Choisissez le bon traitement thermique pour votre laboratoire

- Quels facteurs faut-il prendre en compte lors du choix entre l'argon et l'azote pour les applications de fours sous vide ? Optimisez votre processus de traitement thermique