Essentiellement, le rôle du graphite dans le traitement thermique est de fournir un environnement stable, chimiquement inerte et de haute pureté pour le traitement des matériaux à des températures extrêmes. Il est utilisé pour construire les fixations, les éléments chauffants et les composants de four qui maintiennent et chauffent les pièces pendant des processus comme le durcissement, le recuit et le frittage, garantissant que le matériau traité n'est pas contaminé et que l'équipement de processus lui-même peut résister aux conditions difficiles.

Le graphite n'est pas seulement un matériau à haute température ; c'est un système complet de contrôle environnemental. Sa combinaison unique de stabilité thermique, d'inertie chimique et d'usinabilité en fait le choix par défaut pour créer les conditions précises et non réactives requises pour le traitement thermique moderne.

Les propriétés fondamentales du graphite pour le traitement thermique

Pour comprendre pourquoi le graphite est indispensable, nous devons examiner ses propriétés matérielles spécifiques. Ces caractéristiques agissent de concert pour créer l'environnement idéal de traitement à haute température.

Stabilité thermique exceptionnelle

Le graphite ne fond pas sous pression atmosphérique ; au lieu de cela, il se sublime (passe de l'état solide à l'état gazeux) à environ 3 600 °C (6 512 °F). Cette tolérance à la température incroyablement élevée dépasse de loin les exigences de la plupart des processus de traitement thermique métallurgique.

De plus, la résistance du graphite augmente avec la température, atteignant un pic à environ 2 500 °C. C'est l'inverse des métaux, qui s'affaiblissent à mesure qu'ils chauffent.

Résistance supérieure aux chocs thermiques

Le traitement thermique implique des changements rapides de température. Le graphite a une conductivité thermique élevée et un très faible coefficient de dilatation thermique.

Cette combinaison signifie qu'il peut être chauffé et refroidi rapidement sans accumuler de contraintes internes, de fissures ou de déformations. Cette résistance aux chocs thermiques est essentielle pour la longévité des composants du four.

Inertie chimique et pureté

Le graphite est très non réactif, en particulier sous vide ou dans des atmosphères de gaz inerte. Il ne réagira pas avec les métaux traités et ne les contaminera pas, ce qui est essentiel pour les applications dans l'aérospatiale, le médical et l'électronique où la pureté des matériaux est primordiale.

Des qualités spéciales de graphite peuvent être purifiées pour avoir des teneurs en cendres inférieures à 20 parties par million (ppm), garantissant un environnement de traitement ultra-propre.

Excellente usinabilité

Malgré sa résistance, le graphite est relativement mou et peut être facilement usiné en formes complexes. Cela permet la création de plateaux, de fixations, de nacelles et de grilles conçus sur mesure pour maintenir les pièces de toute géométrie en toute sécurité pendant le cycle de traitement thermique.

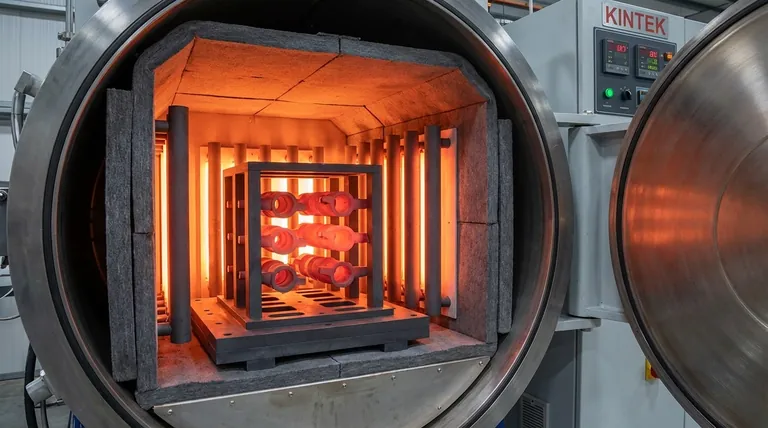

Applications pratiques dans les fours de traitement thermique

Ces propriétés se traduisent directement par des rôles critiques dans les fours sous vide et à atmosphère contrôlée.

Fixations, plateaux et grilles

C'est l'application la plus courante. La légèreté et la résistance à haute température du graphite en font un matériau idéal pour construire le "mobilier" qui maintient les pièces à l'intérieur d'un four. Sa faible dilatation thermique garantit que les dimensions de ces fixations restent stables tout au long du processus.

Éléments chauffants

Dans de nombreux fours sous vide à haute température, les éléments chauffants eux-mêmes sont en graphite. Il offre une excellente résistivité électrique et peut rayonner la chaleur uniformément, fournissant les températures stables et constantes requises par le processus.

Revêtements et isolation de four

Le feutre de graphite rigide ou le composite fibre de carbone (CFC) est utilisé comme isolant à haute température et revêtement de four. Il retient la chaleur dans la zone chaude du four, améliorant l'efficacité énergétique et protégeant l'enveloppe extérieure du four.

Comprendre les compromis et les limites

Bien que très efficace, le graphite n'est pas un matériau parfait. Comprendre ses limites est essentiel pour l'utiliser avec succès.

Oxydation à haute température

La principale faiblesse du graphite est sa susceptibilité à l'oxydation. En présence d'oxygène à des températures supérieures à environ 450 °C (842 °F), il commencera à brûler, formant du gaz CO et CO2.

Pour cette raison, le graphite est presque exclusivement utilisé dans les fours sous vide ou les fours avec une atmosphère inerte contrôlée (comme l'argon ou l'azote) pour le protéger de l'oxygène.

Fragilité et résistance mécanique

À température ambiante, le graphite est un matériau cassant et peut être endommagé par un choc mécanique ou un impact. Des précautions doivent être prises lors de la manipulation des composants en graphite pour éviter l'écaillage ou la fissuration. Bien que sa résistance augmente avec la température, il manque de la ductilité des métaux.

Coût et sélection de la qualité

Le coût du graphite peut varier considérablement en fonction de sa pureté, de la taille de ses grains et de sa densité. Le graphite moulé isostatiquement de haute pureté est plus cher mais offre des performances et une durée de vie supérieures à celles des qualités extrudées moins chères. La sélection d'une mauvaise qualité peut entraîner une défaillance prématurée ou une contamination.

Faire le bon choix pour votre objectif

La sélection du graphite dépend entièrement des exigences spécifiques de votre processus de traitement thermique.

- Si votre objectif principal est une pureté maximale pour les alliages sensibles : Choisissez un graphite de haute pureté, pressé isostatiquement pour les fixations afin d'éviter toute possibilité de lixiviation ou de contamination.

- Si votre objectif principal est la durée de vie et la résistance aux chocs thermiques : Utilisez un graphite dense à grains fins ou un composite fibre de carbone (CFC) pour les composants soumis à des cycles de chauffage et de refroidissement rapides.

- Si votre objectif principal est la rentabilité pour des travaux à usage général : Une qualité de graphite extrudé bien fabriquée peut être suffisante, à condition que l'atmosphère du processus soit correctement contrôlée pour minimiser l'oxydation.

Le choix de la bonne qualité de graphite est une décision critique qui a un impact direct sur la qualité de vos pièces et l'efficacité de votre opération.

Tableau récapitulatif :

| Propriété | Avantage dans le traitement thermique |

|---|---|

| Stabilité thermique exceptionnelle | Résiste à des températures extrêmes jusqu'à 3 600 °C ; la résistance augmente avec la chaleur. |

| Résistance supérieure aux chocs thermiques | Permet un chauffage/refroidissement rapide sans fissuration, assurant la longévité des composants. |

| Inertie chimique et haute pureté | Prévient la contamination des matériaux sensibles comme les alliages aérospatiaux et l'électronique. |

| Excellente usinabilité | Permet des fixations, des plateaux et des éléments chauffants personnalisés pour des géométries de pièces complexes. |

| Principale limitation : Oxydation | Nécessite une utilisation sous vide ou dans des atmosphères de gaz inerte au-dessus de 450 °C pour éviter la combustion. |

Prêt à optimiser votre processus de traitement thermique avec des solutions de graphite de précision ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température. Notre expertise dans les applications du graphite garantit que vos processus de traitement thermique atteignent une pureté, une efficacité et une longévité des composants maximales.

Notre gamme de produits, y compris les fours sous vide et à atmosphère, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Guide Visuel

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Pourquoi un four à moufle haute température est-il utilisé pour le préchauffage de la poudre Ni-BN ? Atteindre une densité de revêtement sans défaut.

- Comment le chauffage à haute température facilite-t-il la conversion des balles de riz en précurseurs inorganiques pour l'extraction de silice ?

- Quelle est la fonction d'un four à moufle dans la modification du LSCF ? Obtenir une base thermique précise pour les céramiques avancées

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelle est la fonction d'un four à moufle haute température dans la préparation de ZnO-SP ? Maîtriser le contrôle de la synthèse à l'échelle nanométrique