Dans le traitement sous vide à haute température, le graphite est le matériau de choix pour une large gamme de composants internes critiques. Ses applications principales sont structurelles : créer les montages, les supports, les plateaux et les systèmes de soutien utilisés pour maintenir les pièces pendant le traitement thermique, le brasage et le frittage. Les propriétés uniques du graphite garantissent que les composants, en particulier ceux destinés aux applications aérospatiales et médicales, conservent leur forme précise et leur pureté dans des conditions extrêmes.

Le graphite n'est pas seulement un matériau pratique pour les fours sous vide ; c'est une technologie habilitante. Sa combinaison inégalée de résistance à haute température, de stabilité thermique et d'inertie chimique est ce qui rend possible le traitement précis et sans contamination des matériaux avancés.

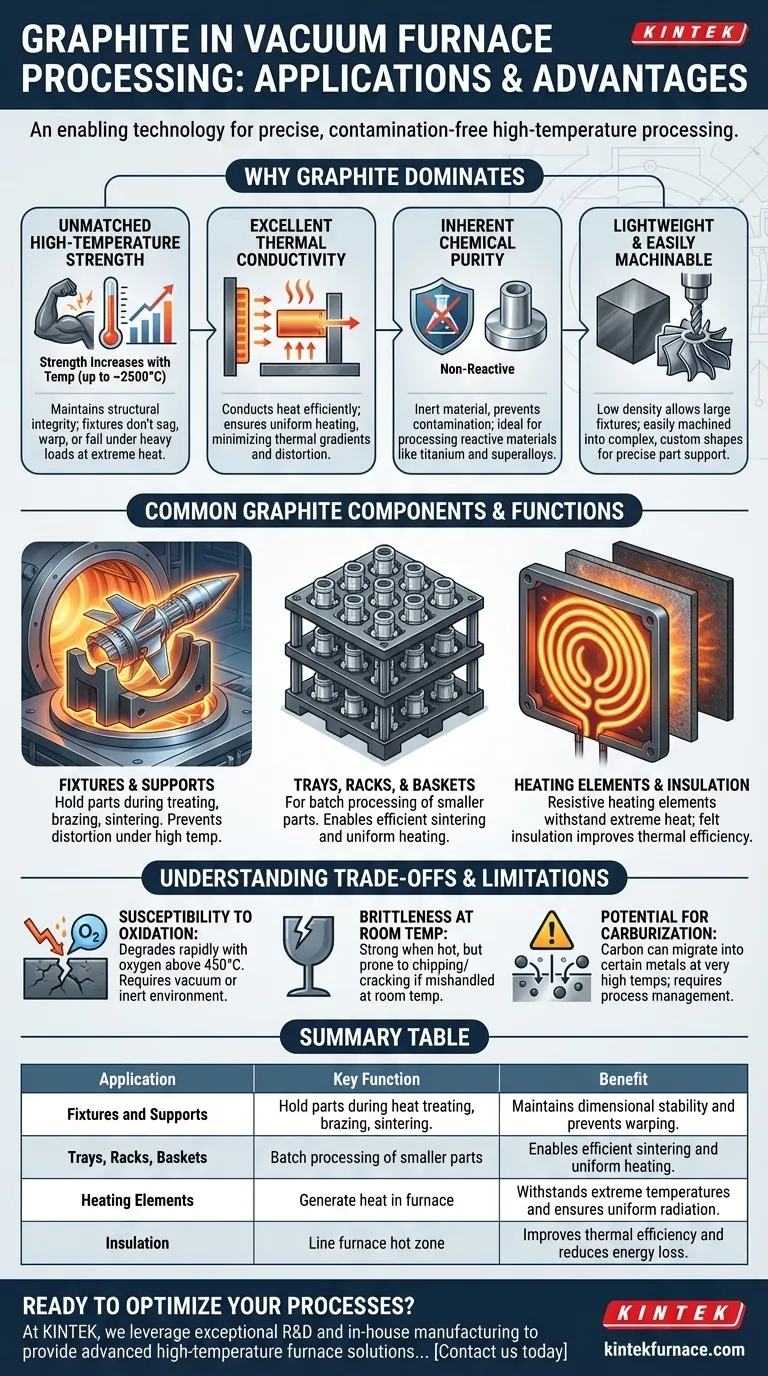

Pourquoi le graphite domine dans les fours sous vide

L'utilisation du graphite est une solution aux défis fondamentaux de la métallurgie à haute température : maintenir la stabilité dimensionnelle, assurer un chauffage uniforme et prévenir la contamination chimique. Plusieurs propriétés fondamentales le rendent particulièrement adapté à cet environnement.

Résistance inégalée à haute température

Contrairement aux métaux qui ramollissent et perdent de leur résistance lorsqu'ils sont chauffés, l'intégrité structurelle du graphite augmente avec la température, atteignant un pic autour de 2500°C.

Cela signifie que les montages fabriqués en graphite ne s'affaisseront pas, ne se déformeront pas et ne céderont pas lorsqu'ils supporteront de lourdes charges pendant un traitement thermique à haute température ou un cycle de brasage.

Excellente conductivité thermique

Le graphite conduit la chaleur exceptionnellement bien. Cette propriété garantit que la chaleur est transférée uniformément des éléments chauffants du four à travers les montages et dans la pièce à usiner.

Cette uniformité minimise les gradients thermiques à travers la pièce, ce qui est essentiel pour prévenir les contraintes internes et la distorsion pendant les phases de chauffage et de refroidissement.

Pureté chimique inhérente

Le graphite est un matériau remarquablement inerte qui ne réagit pas avec la plupart des métaux, alliages ou céramiques, même à des températures extrêmes.

Ceci est essentiel lors du traitement de matériaux très réactifs comme le titane ou certains superalliages. L'utilisation de montages en graphite empêche les contaminants de s'infiltrer dans la pièce à usiner, garantissant que le produit final répond aux normes métallurgiques strictes.

Léger et facilement usinable

Malgré sa résistance, le graphite a une faible densité, ce qui rend les grands montages et structures de support relativement faciles à manipuler.

De plus, il peut être facilement usiné dans des formes très complexes et intriquées. Cela permet la création de montages personnalisés qui fournissent un support précis aux composants complexes, tels que les aubes de turbine aérospatiales, minimisant la déformation.

Composants courants en graphite et leurs fonctions

Les propriétés du graphite se traduisent directement par les composants physiques utilisés quotidiennement à l'intérieur des fours sous vide.

Montages et supports

Ce sont des structures conçues sur mesure pour maintenir des pièces spécifiques. Par exemple, des montages complexes en graphite sont utilisés pour supporter des composants aérospatiaux en titane ou de grandes pièces en acier, garantissant qu'ils ne se déforment pas sous leur propre poids à haute température.

Plateaux, supports et paniers

Pour le traitement de grandes quantités de petites pièces, le graphite est formé en plateaux, supports et systèmes d'étagères modulaires. Ceux-ci sont courants dans les applications de frittage pour les carbures cémentés, les aimants et d'autres produits de la métallurgie des poudres.

Éléments chauffants et isolation

Dans de nombreuses conceptions de fours, le graphite lui-même sert d'élément chauffant résistif. Sa capacité à supporter des températures extrêmes tout en rayonnant efficacement la chaleur le rend idéal à cette fin.

Le graphite est également transformé en un feutre doux, qui est utilisé comme revêtement d'isolation thermique haute performance pour la zone chaude du four, améliorant encore l'efficacité thermique.

Comprendre les compromis et les limitations

Bien que le graphite soit un matériau exceptionnel, il n'est pas sans limitations. Reconnaître celles-ci est essentiel pour une conception de processus réussie.

Sensibilité à l'oxydation

La principale faiblesse du graphite est sa réaction avec l'oxygène à des températures élevées (généralement supérieures à 450°C), ce qui le dégrade rapidement. C'est précisément pourquoi il est si efficace dans un environnement sous vide ou sous gaz inerte, où l'oxygène est éliminé.

Fragilité à température ambiante

Bien que solide à chaud, le graphite peut être fragile et sujet à l'écaillage ou à la fissuration s'il est mal manipulé à température ambiante. Les composants doivent être chargés et déchargés avec soin pour éviter les chocs mécaniques.

Potentiel de cémentation

En contact direct avec certains métaux, tels que certains types d'acier, le carbone peut migrer du graphite vers la surface de la pièce à très haute température. Ce processus, appelé cémentation, peut altérer les propriétés de la pièce à usiner et doit être pris en compte dans la conception du processus, parfois en utilisant des revêtements barrières céramiques.

Faire le bon choix pour votre application

Le grade spécifique et la conception de vos composants en graphite doivent être dictés par vos objectifs de processus.

- Si votre objectif principal est le traitement de métaux réactifs (par exemple, le titane) : Un graphite de haute pureté et à faible teneur en cendres est essentiel pour prévenir la contamination et assurer l'intégrité métallurgique du matériau.

- Si votre objectif principal est la stabilité dimensionnelle de pièces complexes : Des montages en graphite usinés avec précision et sur mesure sont essentiels pour supporter correctement les composants et minimiser la déformation pendant le cycle thermique.

- Si votre objectif principal est le traitement par lots de petits composants : Les plateaux, supports et systèmes de transport modulaires en graphite offrent la meilleure combinaison de performances thermiques et d'efficacité de chargement pour le frittage ou le brasage.

En fin de compte, les propriétés du graphite en font un matériau fondamental qui permet la fabrication avancée des composants les plus critiques d'aujourd'hui.

Tableau récapitulatif :

| Application | Fonction clé | Avantage |

|---|---|---|

| Montages et supports | Maintiennent les pièces pendant le traitement thermique, le brasage, le frittage | Maintient la stabilité dimensionnelle et prévient la déformation |

| Plateaux, supports, paniers | Traitement par lots de petites pièces | Permet un frittage efficace et un chauffage uniforme |

| Éléments chauffants | Génèrent de la chaleur dans le four | Résistent aux températures extrêmes et assurent un rayonnement uniforme |

| Isolation | Revêtent la zone chaude du four | Améliore l'efficacité thermique et réduit les pertes d'énergie |

Prêt à optimiser vos processus à haute température avec des solutions en graphite personnalisées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que vous soyez dans l'aérospatiale, le médical ou d'autres domaines des matériaux avancés. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur