En substance, la différence entre un four à vide à paroi chaude et un four à vide à paroi froide réside dans l'emplacement du système de chauffage et la température de la paroi principale de la chambre à vide. Dans une conception à paroi chaude, les éléments chauffants sont à l'extérieur de la chambre à vide, chauffant l'ensemble du récipient. Dans une conception à paroi froide, les éléments chauffants sont à l'intérieur de la chambre à vide, tandis que la paroi externe du récipient est activement refroidie et reste proche de la température ambiante.

Le choix est un compromis d'ingénierie classique. Les fours à paroi froide offrent des performances supérieures – températures plus élevées, cycles plus rapides et meilleure uniformité – ce qui les rend idéaux pour les applications avancées. Les fours à paroi chaude sont plus simples et plus économiques, excellant en fiabilité pour les processus à basse température.

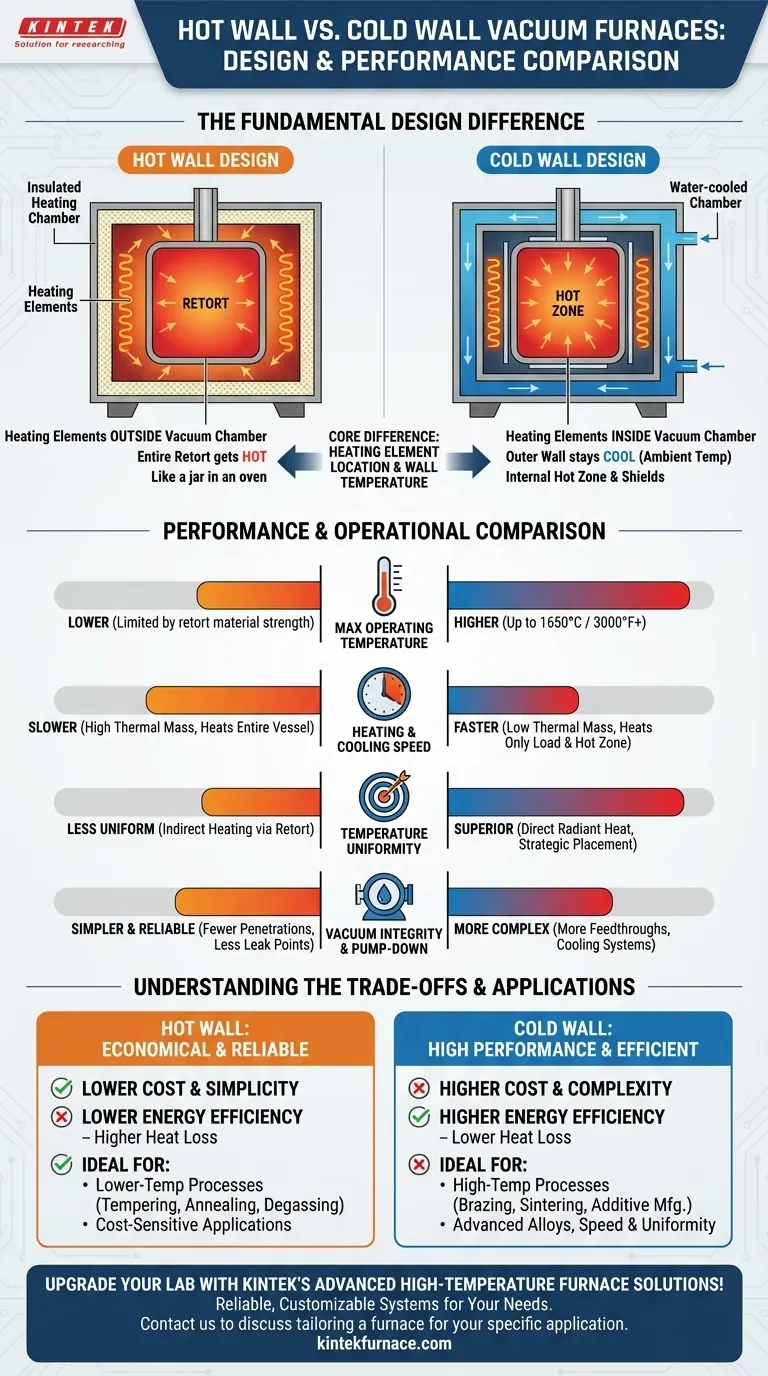

La différence fondamentale de conception

Pour comprendre les compromis de performance, vous devez d'abord visualiser la construction de chaque four. La distinction essentielle est de savoir si le récipient de vide principal chauffe ou reste froid.

Fonctionnement d'un four à paroi chaude

Dans un four à paroi chaude, la chambre à vide, souvent appelée retorte, est placée à l'intérieur d'une chambre de chauffage isolée plus grande. Les éléments chauffants entourent l'extérieur de cette retorte.

Imaginez que vous placez un bocal scellé à l'intérieur d'un four conventionnel. L'ensemble du bocal et son contenu chauffent ensemble. Cette conception est mécaniquement simple, car elle nécessite moins de joints et de pénétrations complexes dans la zone de vide.

Fonctionnement d'un four à paroi froide

Dans un four à paroi froide, les éléments chauffants et le blindage thermique sont situés à l'intérieur de la chambre à vide. La paroi externe de la chambre possède des canaux de refroidissement intégrés, faisant généralement circuler de l'eau.

Cette conception maintient le récipient structurel principal frais, solide et stable, même lorsque l'intérieur est à des températures extrêmement élevées. La chaleur est contenue dans une "zone chaude" faite d'isolation ou de boucliers métalliques réfléchissants.

Comparaison des performances et du fonctionnement

La différence architecturale conduit directement à des variations significatives en termes de performances, de coût et de caractéristiques opérationnelles.

Température de fonctionnement maximale

Un four à paroi froide est le grand gagnant pour les travaux à haute température. Parce que le récipient structurel reste froid, il peut facilement prendre en charge des processus fonctionnant jusqu'à 1650°C (3000°F) ou même plus avec des conceptions spécialisées.

Un four à paroi chaude est limité par la résistance des matériaux de la retorte, qui s'affaiblit à mesure qu'elle chauffe. Cela restreint généralement son utilisation aux applications à basse température.

Vitesse de chauffage et de refroidissement

Les fours à paroi froide offrent des cycles de chauffage et de refroidissement nettement plus rapides. Cela est dû à leur masse thermique plus faible ; le four n'a besoin de chauffer que la charge de travail et la zone chaude interne légère.

Les fours à paroi chaude doivent chauffer l'ensemble de la retorte lourde, qui stocke une énorme quantité d'énergie thermique et se chauffe et se refroidit donc beaucoup plus lentement.

Uniformité de la température

Une conception à paroi froide offre une uniformité de température supérieure. Les éléments chauffants peuvent être placés stratégiquement autour de la charge de travail à l'intérieur de la chambre, fournissant une chaleur radiante précise et directe de tous les côtés.

Dans une conception à paroi chaude, la charge de travail est chauffée indirectement par la paroi chaude de la retorte, ce qui peut entraîner une distribution de température moins uniforme.

Intégrité du vide et pompage

Un four à paroi chaude présente souvent un avantage en termes de simplicité et de fiabilité du vide. Sa conception comporte généralement moins de pénétrations (ports, traversées d'alimentation), ce qui signifie moins de points de fuite potentiels.

Les surfaces chaudes aident également à "dégazer" les contaminants volatils pendant le pompage, ce qui peut parfois entraîner des temps de cycle plus rapides pour atteindre des niveaux de vide modérés.

Comprendre les compromis

Aucune conception n'est universellement meilleure ; elles sont optimisées pour des objectifs différents. Comprendre leurs compromis inhérents est essentiel pour prendre une décision éclairée.

Coût et complexité

Les fours à paroi chaude sont généralement moins chers et plus simples à fabriquer. La conception évite la complexité des éléments chauffants internes et de la plomberie requise pour un récipient refroidi par eau.

Les fours à paroi froide sont plus complexes et coûteux en raison de leurs zones chaudes internes, de leurs traversées d'alimentation et de leurs systèmes de refroidissement par eau étendus.

Efficacité énergétique et pertes de chaleur

Les fours à paroi froide présentent généralement des pertes de chaleur plus faibles vers l'environnement. L'enveloppe extérieure refroidie par eau contient efficacement l'énergie à l'intérieur du four, et l'isolation multicouche moderne est extrêmement efficace.

Un four à paroi chaude, par sa nature, rayonne une quantité significative de chaleur de tout l'extérieur du corps du four, ce qui le rend moins économe en énergie.

Faire le bon choix pour votre application

Vos exigences de processus doivent dicter votre choix. Basez votre décision sur le principal facteur de performance pour votre tâche spécifique.

- Si votre objectif principal est la performance à haute température, la vitesse et l'uniformité : Un four à paroi froide est le choix définitif pour les processus exigeants comme le brasage, le frittage, la fabrication additive et le traitement des alliages avancés.

- Si votre objectif principal est la rentabilité pour les processus à basse température : Un four à paroi chaude est un excellent outil fiable pour des applications comme le revenu, le recuit et le dégazage où les températures extrêmes ne sont pas requises.

- Si votre objectif principal est de minimiser les fuites de vide et la simplicité opérationnelle : La construction plus simple d'un four à paroi chaude offre une fiabilité inhérente et une maintenance plus facile pour les processus sous vide moins exigeants.

En fin de compte, la compréhension de ces principes de conception fondamentaux vous permet de sélectionner le bon outil pour votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | Four à paroi chaude | Four à paroi froide |

|---|---|---|

| Emplacement de l'élément chauffant | À l'extérieur de la chambre à vide | À l'intérieur de la chambre à vide |

| Température maximale | Plus basse (limitée par le matériau de la retorte) | Plus élevée (jusqu'à 1650°C ou plus) |

| Vitesse de chauffage/refroidissement | Plus lente (masse thermique élevée) | Plus rapide (masse thermique faible) |

| Uniformité de la température | Moins uniforme | Uniformité supérieure |

| Coût et complexité | Coût inférieur, plus simple | Coût supérieur, plus complexe |

| Efficacité énergétique | Inférieure (plus de pertes de chaleur) | Supérieure (meilleure isolation) |

| Applications idéales | Processus à basse température (ex: revenu, recuit) | Processus à haute température (ex: brasage, frittage) |

Améliorez votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes fiables et personnalisables tels que les fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, augmentant l'efficacité et les performances. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter un four à vos applications spécifiques !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques