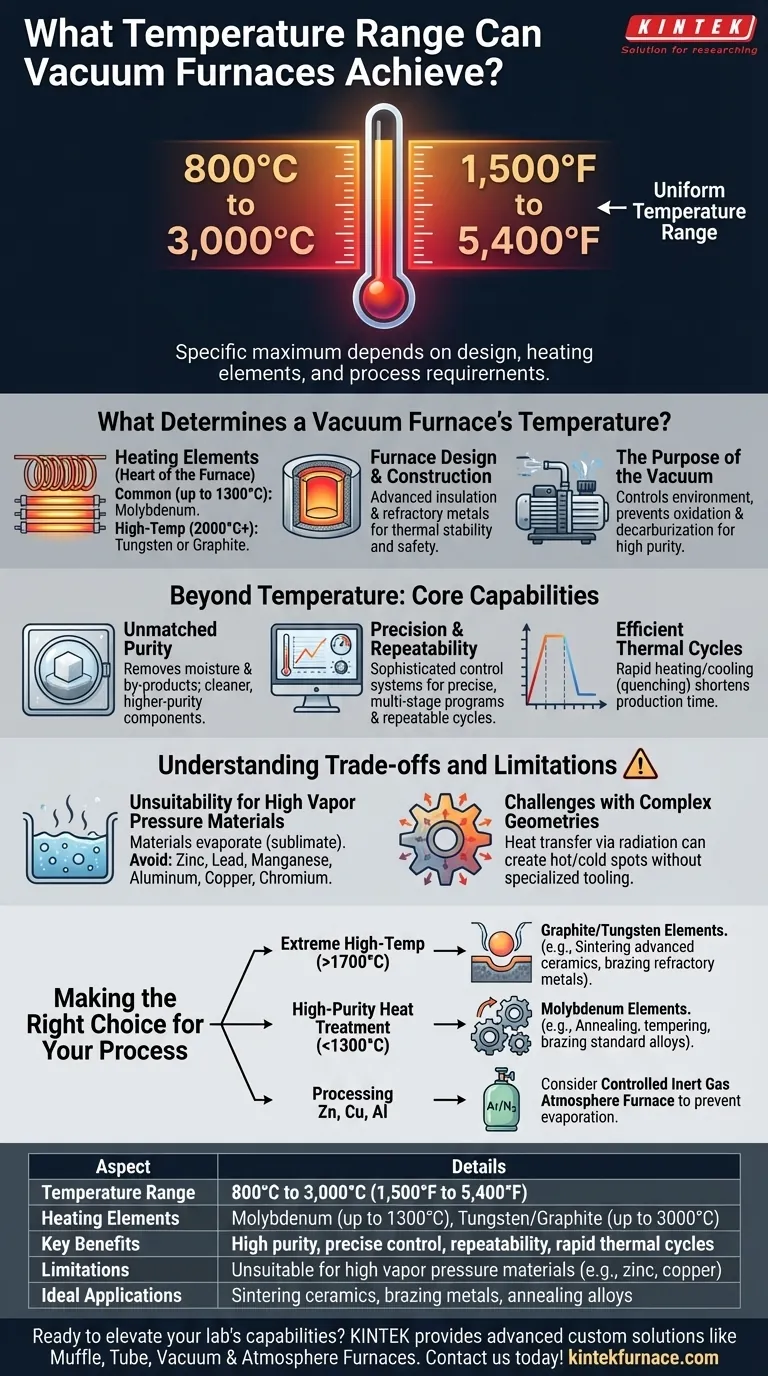

En bref, un four sous vide peut atteindre une plage de température uniforme allant d'environ 800°C à 3 000°C (1 500°F à 5 400°F). Cependant, la température maximale spécifique de tout four donné est déterminée par sa conception, les matériaux utilisés pour ses éléments chauffants et les exigences du processus pour lequel il est construit.

La véritable valeur d'un four sous vide n'est pas seulement sa température élevée, mais sa capacité à appliquer cette chaleur avec une extrême précision dans un environnement exempt de contaminants. Comprendre cette distinction est la clé pour exploiter tout son potentiel.

Qu'est-ce qui détermine la température d'un four sous vide ?

La large plage de température des fours sous vide est le résultat direct de leur construction spécialisée. Tous les fours ne sont pas conçus pour atteindre les températures les plus élevées possibles, car les différentes applications ont des exigences thermiques très différentes.

Le rôle des éléments chauffants

Le cœur du four est son élément chauffant, et sa composition matérielle dicte la température de fonctionnement maximale. Les fours courants pour des applications allant jusqu'à 1300°C utilisent souvent du molybdène, tandis que l'atteinte de températures de 2000°C et plus nécessite des éléments plus exotiques comme le tungstène ou le graphite.

Conception et construction du four

La chambre interne, l'isolation et la structure globale du four doivent être capables de résister aux températures cibles. Les modèles à haute température utilisent une isolation avancée et des métaux réfractaires pour assurer la stabilité thermique, équilibrer le champ de température et maintenir une température de surface externe basse pour la sécurité et l'efficacité.

Le but du vide

Le vide lui-même ne sert pas à générer de la chaleur, mais à contrôler l'environnement. En éliminant les gaz atmosphériques, le four empêche l'oxydation, la décarburation et d'autres réactions chimiques indésirables sur la surface du matériau, garantissant un produit final de haute pureté.

Au-delà de la température : capacités fondamentales

La décision d'utiliser un four sous vide est rarement basée uniquement sur la chaleur. Il s'agit d'atteindre un niveau de qualité et de contrôle impossible dans une atmosphère standard.

Pureté et propreté inégalées

En fonctionnant sous vide, le processus élimine activement l'humidité, les liants et autres sous-produits lorsque le matériau est chauffé. Ce dégazage résulte en un composant plus propre et de plus haute pureté avec des propriétés matérielles supérieures.

Précision et répétabilité

Les fours sous vide modernes sont gérés par des systèmes de contrôle informatique sophistiqués. Ces systèmes permettent des programmes de température multi-étapes précis, un contrôle fin des niveaux de vide et des cycles répétables, garantissant que chaque pièce est traitée dans des conditions identiques.

Cycles thermiques efficaces

De nombreux fours sous vide sont conçus pour un chauffage et un refroidissement rapides. Cette capacité, souvent appelée trempe, est essentielle pour des processus de traitement thermique spécifiques comme la trempe et peut réduire considérablement le temps de production global.

Comprendre les compromis et les limitations

Malgré leur puissance, les fours sous vide ne sont pas une solution universelle. Leurs principes de fonctionnement uniques créent des contraintes spécifiques qui les rendent inadaptés à certaines applications.

Inadéquation pour les matériaux à haute pression de vapeur

C'est la limitation la plus critique. Les matériaux ayant une pression de vapeur saturée élevée commenceront à s'évaporer, ou à « bouillir », sous vide à haute température. Ce phénomène, connu sous le nom de dégazage ou de sublimation, peut modifier la chimie de surface et la composition de la pièce.

Les matériaux à éviter dans les processus sous vide à haute température comprennent le zinc, le plomb, le manganèse, l'aluminium, le cuivre et le chrome.

Défis avec les géométries complexes

Atteindre une uniformité de température parfaite sur une pièce de grande taille ou de forme complexe peut être difficile. L'absence d'air pour la convection signifie que la chaleur est transférée principalement par rayonnement, ce qui peut créer des points chauds ou froids sans outillage spécialisé et une conception de processus soignée.

Faire le bon choix pour votre processus

Sélectionner la bonne solution thermique nécessite d'adapter votre matériau et le résultat souhaité aux capacités du four.

- Si votre objectif principal est le traitement à très haute température (>1700°C) : Vous avez besoin d'un four spécialisé avec des éléments en graphite ou en tungstène conçu pour des applications telles que le frittage de céramiques avancées ou le brasage de métaux réfractaires.

- Si votre objectif principal est le traitement thermique de haute pureté d'alliages standard (<1300°C) : Un four sous vide courant avec des éléments en molybdène offre un excellent équilibre de performance pour des processus tels que le recuit, le revenu et le brasage.

- Si votre objectif principal est le traitement de matériaux tels que le zinc, le cuivre ou l'aluminium : Un four sous vide est probablement le mauvais outil ; envisagez un four qui utilise une atmosphère de gaz inerte contrôlée (comme l'argon ou l'azote) pour prévenir à la fois l'oxydation et l'évaporation du matériau.

En fin de compte, le choix du bon four commence par une compréhension approfondie du comportement de votre matériau sous la chaleur et le vide.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Plage de température | 800°C à 3 000°C (1 500°F à 5 400°F) |

| Éléments chauffants | Molybdène (jusqu'à 1300°C), Tungstène/Graphite (jusqu'à 3000°C) |

| Avantages clés | Haute pureté, contrôle précis, répétabilité, cycles thermiques rapides |

| Limites | Inadapté aux matériaux à haute pression de vapeur (ex: zinc, cuivre) |

| Applications idéales | Frittage de céramiques, brasage de métaux, recuit d'alliages |

Prêt à élever les capacités de votre laboratoire avec un four haute température personnalisé ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre personnalisation approfondie garantit que vos besoins expérimentaux uniques sont satisfaits avec précision et fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale