Le système de frittage par plasma pulsé (SPS) permet un frittage rapide à basse température en générant de la chaleur en interne plutôt qu'en l'appliquant de l'extérieur. En faisant passer un courant pulsé élevé directement à travers le moule et l'échantillon de Ti2AlN tout en appliquant simultanément une pression mécanique, le système utilise l'échauffement Joule pour atteindre des vitesses de chauffage rapides. Ce mécanisme unique permet aux céramiques Ti2AlN d'achever la densification après un maintien à seulement 1200°C pendant cinq minutes, un seuil considérablement plus bas et plus rapide que les procédés traditionnels.

L'avantage principal du SPS réside dans son passage du chauffage radiatif externe au chauffage volumétrique interne combiné à la pression. Cela permet la synthèse de céramiques Ti2AlN à haute densité avec une teneur en phase optimale tout en réduisant considérablement le budget thermique requis pour le traitement.

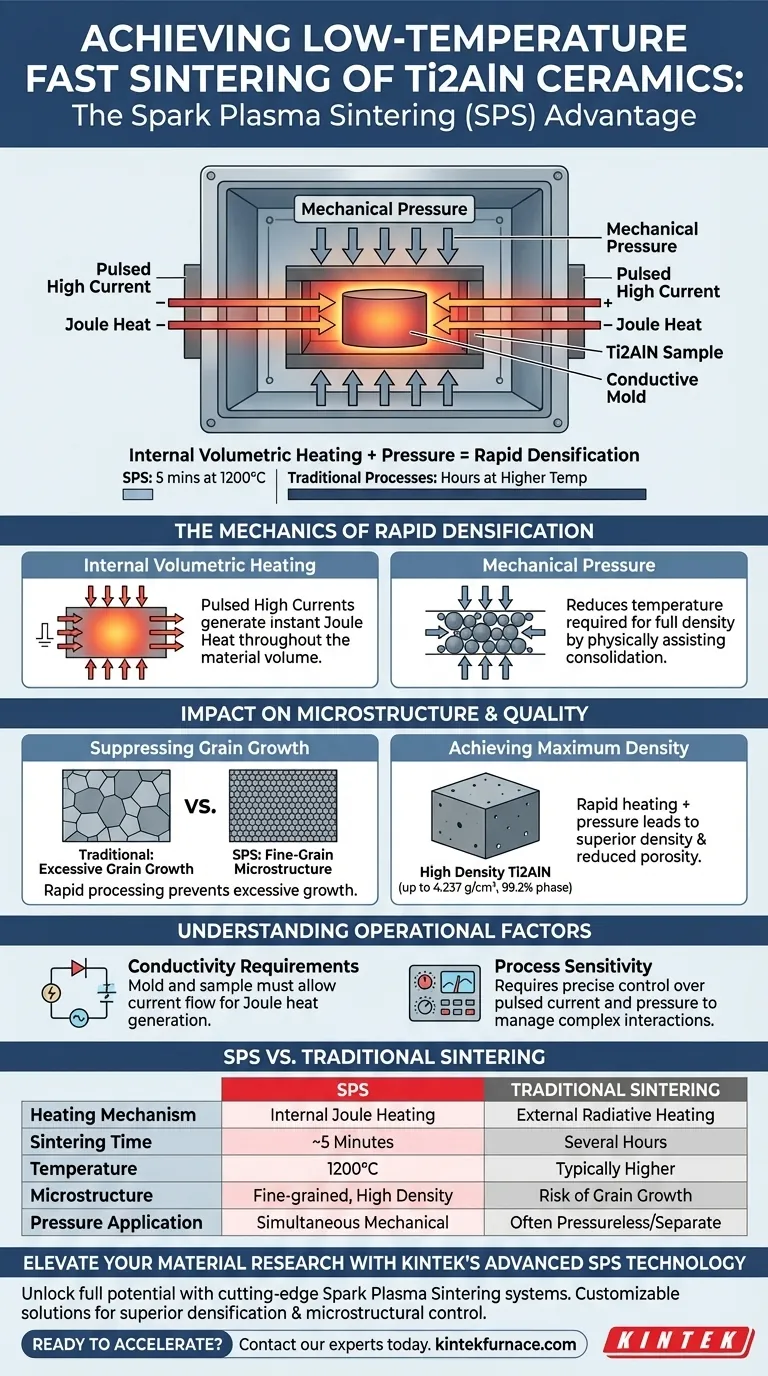

La mécanique de la densification rapide

Chauffage volumétrique interne

Contrairement aux fours de frittage conventionnels qui chauffent les échantillons de l'extérieur vers l'intérieur, le SPS utilise des courants pulsés élevés.

Ces courants traversent directement le moule conducteur et la poudre elle-même. Cela génère instantanément de la chaleur Joule dans tout le volume du matériau, résultant en des vitesses de chauffage extrêmement rapides.

Le rôle de la pression mécanique

En plus de l'énergie thermique, le SPS applique une pression mécanique significative pendant le processus de chauffage.

Cette pression aide physiquement à la consolidation des particules. En forçant mécaniquement le matériau à se rapprocher, le système réduit la température nécessaire pour atteindre une densité complète par rapport aux méthodes de frittage sans pression.

Impact sur la microstructure et la qualité

Suppression de la croissance des grains

L'un des principaux défis du traitement des céramiques est d'empêcher les grains de devenir trop gros, ce qui affaiblit le matériau.

Comme le SPS termine le processus de frittage en quelques minutes au lieu de plusieurs heures, il n'y a pas assez de temps pour une croissance excessive des grains. Il en résulte une microstructure à grains fins avec une distribution uniforme.

Atteindre une densité maximale

La combinaison du chauffage rapide et de la pression permet au Ti2AlN d'atteindre des niveaux de densité exceptionnels.

Le processus atteint une densité relative élevée (jusqu'à 4,237 g/cm³) et une teneur en phase élevée (99,2%). La céramique résultante se caractérise par un développement complet des grains et l'absence de porosité évidente.

Comprendre les facteurs opérationnels

Exigences de conductivité

Étant donné que le processus repose sur le passage de courant à travers l'ensemble, le système dépend des propriétés électriques de la configuration.

Les moules et, à des degrés divers, les matériaux d'échantillons doivent permettre la génération de chaleur Joule ou de décharges de plasma entre les particules pour faciliter ce mécanisme de chauffage interne.

Sensibilité du processus

Bien qu'efficace, la nature rapide du SPS nécessite un contrôle précis de l'application du courant pulsé et de la pression.

L'interaction entre le courant pulsé et les particules, générant potentiellement des décharges de plasma, crée un environnement complexe qui doit être géré avec soin pour assurer l'uniformité sur l'ensemble de l'échantillon.

Faire le bon choix pour votre objectif

Lors de l'évaluation du SPS pour la production de céramiques Ti2AlN, tenez compte de vos objectifs de performance spécifiques :

- Si votre objectif principal est l'efficacité du processus : Le SPS offre une réduction spectaculaire du temps de cycle, ne nécessitant que 5 minutes à température de maintien par rapport aux heures prolongées requises par les méthodes traditionnelles.

- Si votre objectif principal est la performance du matériau : La technique offre une intégrité microstructurale supérieure, produisant une densité et une pureté de phase plus élevées en minimisant le grossissement des grains.

Le SPS représente la méthode la plus efficace pour produire des céramiques Ti2AlN denses et de haute qualité lorsque la vitesse et le contrôle microstructural sont primordiaux.

Tableau récapitulatif :

| Caractéristique | Frittage par plasma pulsé (SPS) | Frittage traditionnel |

|---|---|---|

| Mécanisme de chauffage | Chauffage Joule interne (courant pulsé) | Chauffage radiatif externe |

| Temps de frittage | ~5 minutes (maintien) | Plusieurs heures |

| Température (Ti2AlN) | 1200°C | Généralement plus élevée |

| Microstructure | Grains fins, haute densité | Risque de croissance excessive des grains |

| Application de pression | Pression mécanique simultanée | Souvent sans pression ou séparée |

Élevez votre recherche de matériaux avec la technologie SPS avancée de KINTEK

Libérez tout le potentiel de votre synthèse céramique avec KINTEK. Soutenus par une R&D experte et une fabrication de précision, nous fournissons des systèmes de frittage par plasma pulsé (SPS) de pointe, ainsi que notre gamme de fours Muffle, Tube, Rotatifs et sous Vide. Que vous développiez des céramiques Ti2AlN ou des composites avancés, nos solutions haute température personnalisables sont conçues pour offrir une densification et un contrôle microstructural supérieurs.

Prêt à accélérer votre processus de frittage ? Contactez nos experts techniques dès aujourd'hui pour trouver le système parfait pour vos besoins de laboratoire uniques.

Guide Visuel

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

Les gens demandent aussi

- Quels sont les avantages du chauffage des métaux dans un four sous vide ? Obtenez des surfaces impeccables et une résistance supérieure

- Pourquoi un traitement par four d'homogénéisation à haute température est-il nécessaire pour les alliages (CoCrNi)94Al3Ti3 ? Assurer la pureté du métal

- Quelle est la plage de température des fours sous vide de laboratoire et quels facteurs l'influencent ? Trouvez l'ajustement parfait pour votre laboratoire

- Que se passe-t-il au degré de vide pendant le processus de chauffage dans un four sous vide ? Maîtriser le dégazage pour un traitement thermique supérieur

- Pourquoi utilise-t-on un four sous vide pour sécher le gel de NaFePO4 ? Prévenir l'oxydation et assurer l'homogénéité chimique

- Quels sont les avantages spécifiques du processus d'utilisation d'un four de séchage sous vide pour le séchage de poudres ? Améliorer la pureté des matériaux

- Pourquoi un four sous vide est-il nécessaire pour le post-traitement des poudres d'alliage WTaVTiZrx ? Assurer la pureté et prévenir l'oxydation

- Pourquoi l'argon de haute pureté est-il utilisé pour remplir un four sous vide lors du dépôt par diffusion ? Prévenir l'oxydation à haute température