À la base, les fours à atmosphère à vide faible sont les bêtes de somme des processus de traitement thermique industriels où la pureté absolue n'est pas l'objectif principal. Ils excellent dans des applications comme le recuit, le brasage et le frittage pour les matériaux moins sensibles à l'oxydation, tels que l'acier inoxydable et certaines céramiques. Leur prévalence dans des industries comme la fabrication automobile et la fabrication d'outils est due à leur efficacité opérationnelle et à leur rentabilité.

La décision d'utiliser un four à vide faible ne consiste pas à atteindre un vide parfait, mais à atteindre le bon niveau de contrôle atmosphérique pour un matériau et un processus spécifiques. Elle représente un compromis délibéré, privilégiant la vitesse et la rentabilité pour les applications où une pureté modérée est suffisante.

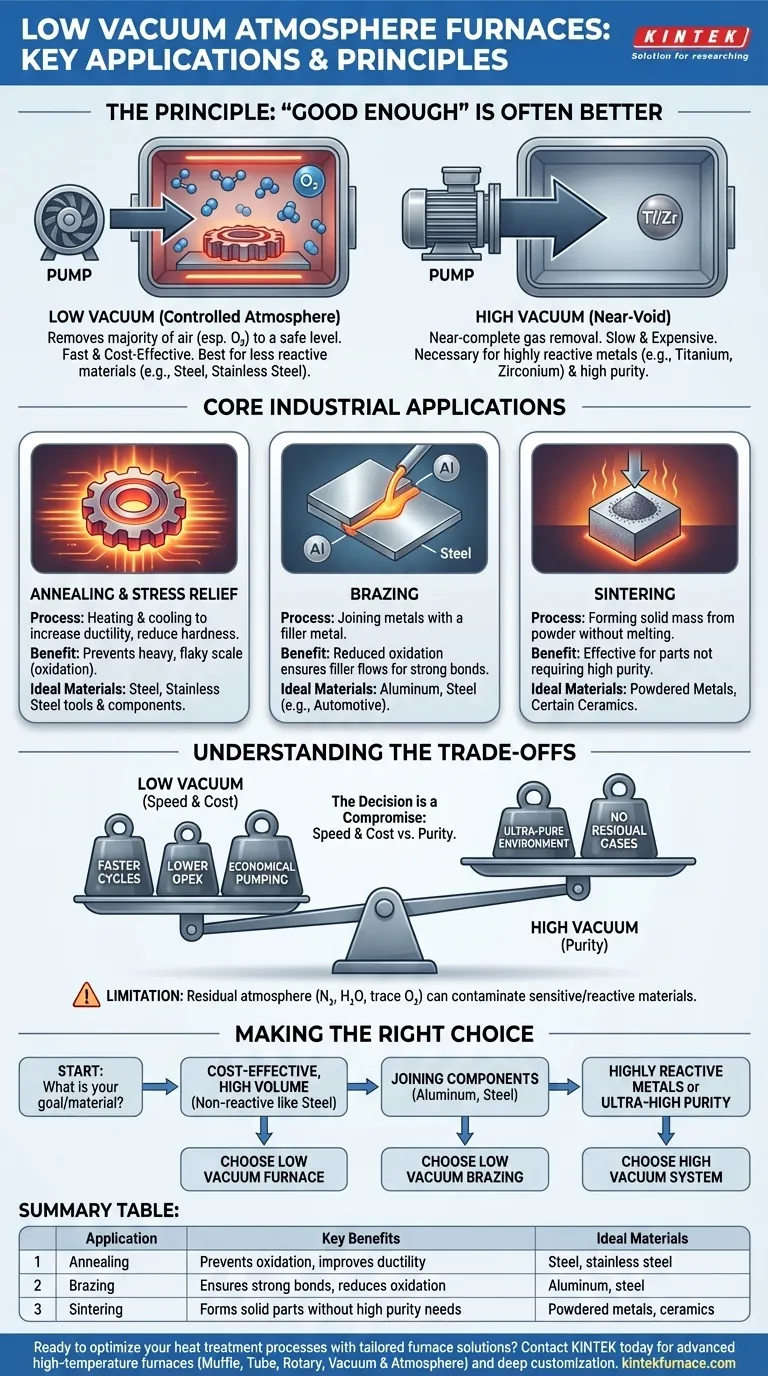

Le principe : pourquoi "assez bien" est souvent mieux

La valeur d'un four à vide faible vient de la compréhension que l'élimination de chaque molécule de gaz est souvent inutile et coûteuse. L'objectif est de réduire les gaz réactifs à un niveau qui ne nuit pas au matériau traité.

Contrôler l'atmosphère, pas l'éliminer

Contrairement aux systèmes de vide poussé qui visent un quasi-vide, les fours à vide faible "pompes" simplement la chambre pour éliminer la majeure partie de l'air ambiant, en particulier l'oxygène. Cela crée un environnement contrôlé à basse pression, adéquat pour de nombreux processus thermiques.

Idéal pour les matériaux moins réactifs

Ces fours sont mieux adaptés aux matériaux qui ont une résistance naturelle à l'oxydation ou pour lesquels une interaction de surface mineure est acceptable. Les métaux comme l'acier et l'acier inoxydable en sont de parfaits exemples, car ils ne sont pas aussi réactifs que des matériaux comme le titane ou le zirconium, qui exigent un vide poussé.

L'équilibre coût-pureté

Le principal moteur du choix d'un four à vide faible est l'économie. Ils nécessitent des systèmes de pompage moins complexes et coûteux, atteignent leur niveau de vide cible beaucoup plus rapidement (temps de cycle plus courts) et sont généralement plus simples à entretenir.

Principales applications industrielles

Les fours à vide faible sont des piliers dans plusieurs processus clés de fabrication et de traitement thermique.

Recuit et soulagement des contraintes

Le recuit implique le chauffage et le refroidissement d'un matériau pour augmenter sa ductilité et réduire sa dureté. L'utilisation d'un four à vide faible empêche la formation d'une lourde couche d'oxydation (écaille) qui se formerait si la pièce était chauffée à l'air libre, ce qui permet d'obtenir une finition plus propre pour des composants comme les outils en acier.

Brasage

Le brasage est un processus d'assemblage de deux pièces métalliques à l'aide d'un métal d'apport. Le brasage sous vide faible est largement utilisé dans l'industrie automobile, par exemple, pour assembler des composants en aluminium. L'environnement à faible teneur en oxygène empêche une oxydation excessive, garantissant que le métal d'apport peut s'écouler correctement et créer une liaison solide.

Frittage

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur et la pression sans le fondre jusqu'à la liquéfaction. Les fours à vide faible sont utilisés pour fritter des pièces fabriquées à partir de poudres métalliques et de certaines céramiques lorsque qu'un environnement de haute pureté n'est pas strictement nécessaire.

Comprendre les compromis : vide faible vs. vide poussé

Choisir entre un four à vide faible et un four à vide poussé est une décision d'ingénierie critique basée sur un ensemble clair de compromis.

Le plafond de pureté

La limitation la plus importante d'un four à vide faible est l'atmosphère résiduelle. Il ne peut pas être utilisé pour le traitement de métaux très réactifs comme le titane ou pour des applications qui exigent des surfaces impeccables et sans contamination, telles que les implants médicaux ou les composants semi-conducteurs avancés.

L'avantage en termes de vitesse et de coût

C'est le principal avantage. Le temps nécessaire pour pomper une chambre jusqu'à un niveau de vide faible se compte en minutes, alors que l'obtention d'un vide poussé peut prendre beaucoup plus de temps. Cela se traduit directement par un débit plus élevé et des coûts d'exploitation par pièce inférieurs.

Le risque inhérent de contamination

Les gaz restants dans un environnement à vide faible — principalement l'azote, la vapeur d'eau et des traces d'oxygène — peuvent toujours interagir avec la pièce à usiner. Pour de nombreuses applications, cette interaction est négligeable, mais pour les matériaux sensibles, elle peut être préjudiciable à la qualité et aux performances du produit final.

Faire le bon choix pour votre processus

Votre matériau et votre objectif final dictent la bonne technologie de four.

- Si votre objectif principal est un traitement thermique rentable et à grand volume : Un four à vide faible est le choix le plus efficace pour les matériaux non réactifs comme l'acier.

- Si votre objectif principal est l'assemblage de composants comme l'aluminium ou l'acier : Le brasage sous vide faible offre une solution fiable et économique éprouvée dans les industries exigeantes.

- Si votre objectif principal est le traitement de métaux très réactifs ou l'obtention d'une pureté ultra-élevée : Vous devez utiliser un système à vide poussé, car un four à vide faible introduira une contamination inacceptable.

En fin de compte, la sélection du bon four consiste à faire correspondre les exigences atmosphériques de votre matériau à la technologie la plus économique et la plus efficace disponible.

Tableau récapitulatif :

| Application | Avantages clés | Matériaux idéaux |

|---|---|---|

| Recuit | Prévient l'oxydation, améliore la ductilité | Acier, acier inoxydable |

| Brasage | Assure des liaisons solides, réduit l'oxydation | Aluminium, acier |

| Frittage | Forme des pièces solides sans besoin de haute pureté | Métaux en poudre, céramiques |

Prêt à optimiser vos processus de traitement thermique avec des solutions de fours sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de la fabrication en interne pour fournir des fours haute température avancés, notamment des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité et réduire vos coûts !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures