En bref, les fours à atmosphère sous vide partiel fonctionnent en utilisant un gaz inerte, le plus souvent de l'azote ou de l'argon. La fonction principale n'est pas de maintenir un vide profond, mais d'abord d'éliminer l'atmosphère réactive (l'air), puis de la remplacer par un gaz non réactif pour protéger le matériau pendant le traitement thermique.

Le terme « vide partiel » peut prêter à confusion. Ces fours ne sont pas conçus pour fonctionner sous vide ; ils utilisent une pompe à vide comme outil efficace pour purger l'oxygène avant de rétablir la pression avec une atmosphère protectrice et inerte où le processus réel a lieu.

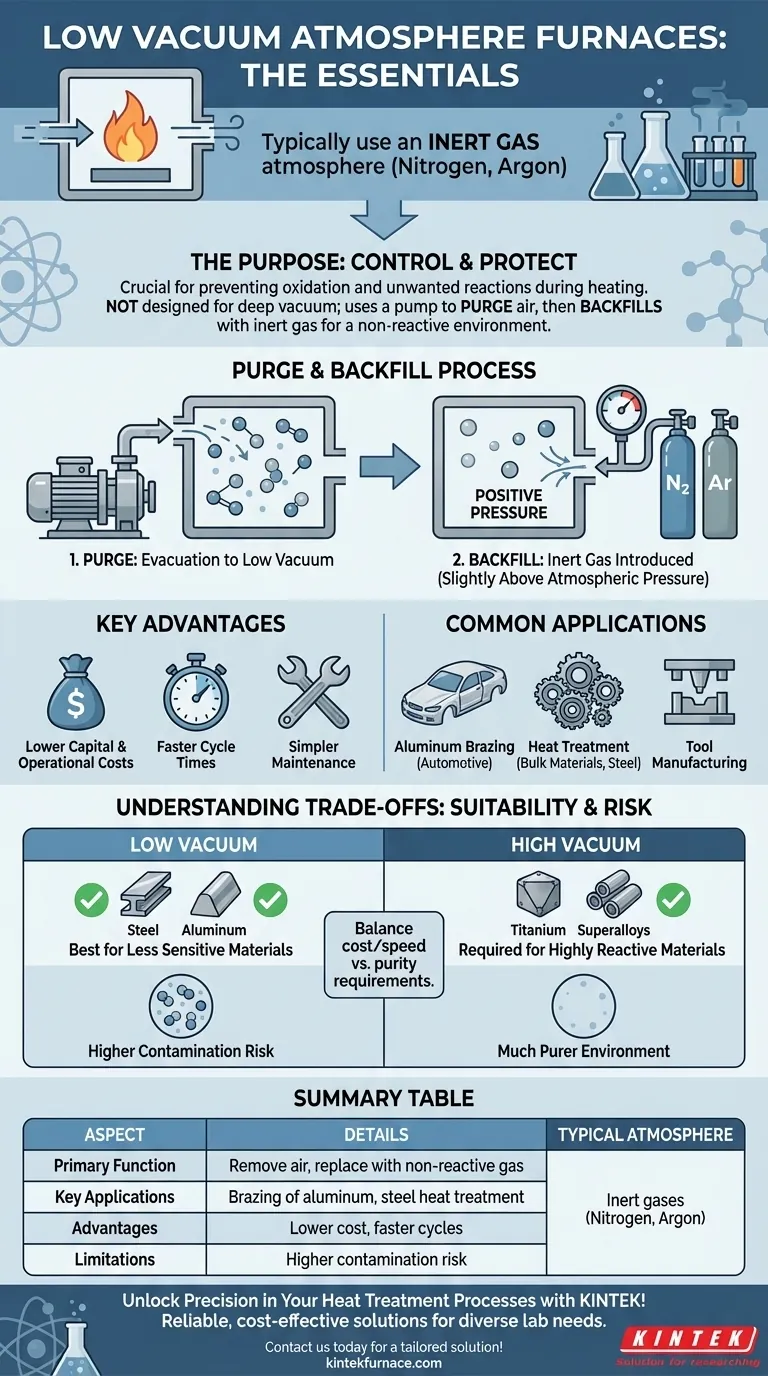

L'objectif de l'atmosphère

La fonction principale d'un four à atmosphère sous vide partiel est de contrôler l'environnement chimique autour d'une pièce pendant le chauffage. Ceci est crucial pour prévenir les réactions indésirables qui pourraient compromettre l'intégrité du matériau.

Prévention de l'oxydation et des réactions

Lorsque les métaux sont chauffés, leur réactivité avec l'atmosphère environnante augmente considérablement. L'oxygène de l'air ambiant formera rapidement des oxydes à la surface de la plupart des métaux, entraînant la formation de calamine, la décoloration et une mauvaise qualité de surface.

En évacuant d'abord la chambre jusqu'à un niveau de vide partiel, la grande majorité de l'air — et donc de l'oxygène — est éliminée. La chambre est ensuite remplie à nouveau avec un gaz inerte comme l'azote ou l'argon, créant un environnement non réactif pour le processus de chauffage.

Le processus de purge et de remplissage

Le cycle opérationnel est un processus en deux étapes. Premièrement, une pompe mécanique à vide, telle qu'une pompe à palettes rotatives, évacue la chambre du four. Ce « pompage » est relativement rapide car il n'a besoin que d'atteindre un niveau de vide partiel.

Une fois l'air éliminé, le gaz inerte est introduit, ramenant la chambre à une pression légèrement supérieure à la pression atmosphérique. Cette pression positive garantit qu'aucun air extérieur ne peut s'infiltrer dans le four pendant le cycle de traitement thermique.

Quand choisir un système à vide partiel

Un four à atmosphère sous vide partiel représente un équilibre pragmatique entre le coût, la vitesse et la qualité du processus. Il est choisi lorsque la pureté absolue n'est pas requise, mais qu'une protection atmosphérique est essentielle.

Avantages clés

Les principaux avantages sont économiques et opérationnels. Comparés aux systèmes à vide poussé, ils offrent des coûts d'investissement et d'exploitation inférieurs.

Ils offrent également des temps de cycle nettement plus rapides car atteindre un vide partiel est beaucoup plus rapide que d'atteindre un vide poussé. La maintenance est également plus simple en raison de la nature moins exigeante des composants.

Applications courantes

Ces fours sont des piliers dans de nombreuses industries. Ils sont largement utilisés pour des processus tels que le brasage de pièces en aluminium dans le secteur automobile, le traitement thermique général de matériaux en vrac comme l'acier, et diverses applications dans la fabrication d'outils.

Comprendre les compromis

La principale limite de cette technologie est son adéquation. C'est un excellent outil pour de nombreuses applications, mais inapproprié pour d'autres qui exigent un niveau de pureté plus élevé.

Risque inhérent de contamination

Un « vide partiel » n'est pas un espace vide ; il contient encore un nombre significatif de molécules de gaz résiduelles. Cela signifie que l'environnement n'est jamais parfaitement pur.

Comparé à un four à vide poussé, il existe un risque de contamination plus élevé dû à ces gaz résiduels. Cela rend le système inadapté au traitement de matériaux très sensibles ou réactifs où même des traces d'impuretés peuvent provoquer une défaillance.

Compatibilité des matériaux

Les systèmes à vide partiel sont mieux adaptés aux matériaux moins sensibles, tels que la plupart des aciers et des alliages d'aluminium, où l'objectif principal est simplement d'éviter l'oxydation brute.

Les matériaux extrêmement réactifs à haute température, tels que le titane, les métaux réfractaires ou certains superalliages, nécessitent l'environnement beaucoup plus pur fourni par un four à vide poussé.

Faire le bon choix pour votre processus

La sélection de la technologie de four appropriée dépend de l'équilibre entre les exigences de votre matériau et vos objectifs opérationnels en matière de coût et de débit.

- Si votre objectif principal est le traitement thermique économique de matériaux robustes comme l'acier : Un four à atmosphère sous vide partiel utilisant de l'azote est la norme de l'industrie et le choix le plus économique.

- Si votre objectif principal est le traitement de matériaux réactifs comme le titane avec une grande pureté : Un four à vide poussé est non négociable pour éviter une contamination catastrophique.

- Si votre objectif principal est le brasage d'aluminium à grand volume : Un système à atmosphère sous vide partiel offre la protection nécessaire contre l'oxydation avec la vitesse requise pour les environnements de production.

En fin de compte, comprendre qu'un four à vide partiel est un système de contrôle atmosphérique — et non un véritable système de vide — est la clé pour l'appliquer correctement.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Atmosphère typique | Gaz inertes comme l'azote ou l'argon |

| Fonction principale | Éliminer l'air et le remplacer par un gaz non réactif pour prévenir l'oxydation |

| Applications clés | Brasage de l'aluminium, traitement thermique des aciers, fabrication d'outils |

| Avantages | Coût inférieur, temps de cycle plus rapides, maintenance simplifiée |

| Limites | Risque de contamination plus élevé, inapproprié pour les matériaux très sensibles |

Libérez la précision dans vos processus de traitement thermique avec KINTEK !

Fort de son R&D exceptionnelle et de sa fabrication en interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, incluant les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez avec de l'acier, de l'aluminium ou d'autres matériaux, nous fournissons des systèmes fiables et rentables qui améliorent l'efficacité et protègent vos échantillons de l'oxydation.

Prêt à améliorer les performances de votre laboratoire ? Contactez-nous dès aujourd'hui pour une solution sur mesure !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène