En bref, les fours à atmosphère contrôlée créent un environnement chimiquement maîtrisé essentiel pour le traitement à haute température des céramiques. Au cours des étapes critiques telles que la cuisson et le frittage, ce contrôle empêche les réactions indésirables avec l'air, ce qui compromettrait autrement la pureté, la résistance et les caractéristiques de performance finales du matériau.

La fonction cruciale d'un four à atmosphère contrôlée n'est pas seulement de fournir de la chaleur, mais de maîtriser l'environnement chimique dans lequel la céramique est formée. C'est ce contrôle qui permet aux fabricants de transformer des poudres brutes en composants denses, purs et structurellement sains, dotés de propriétés hautement spécifiques.

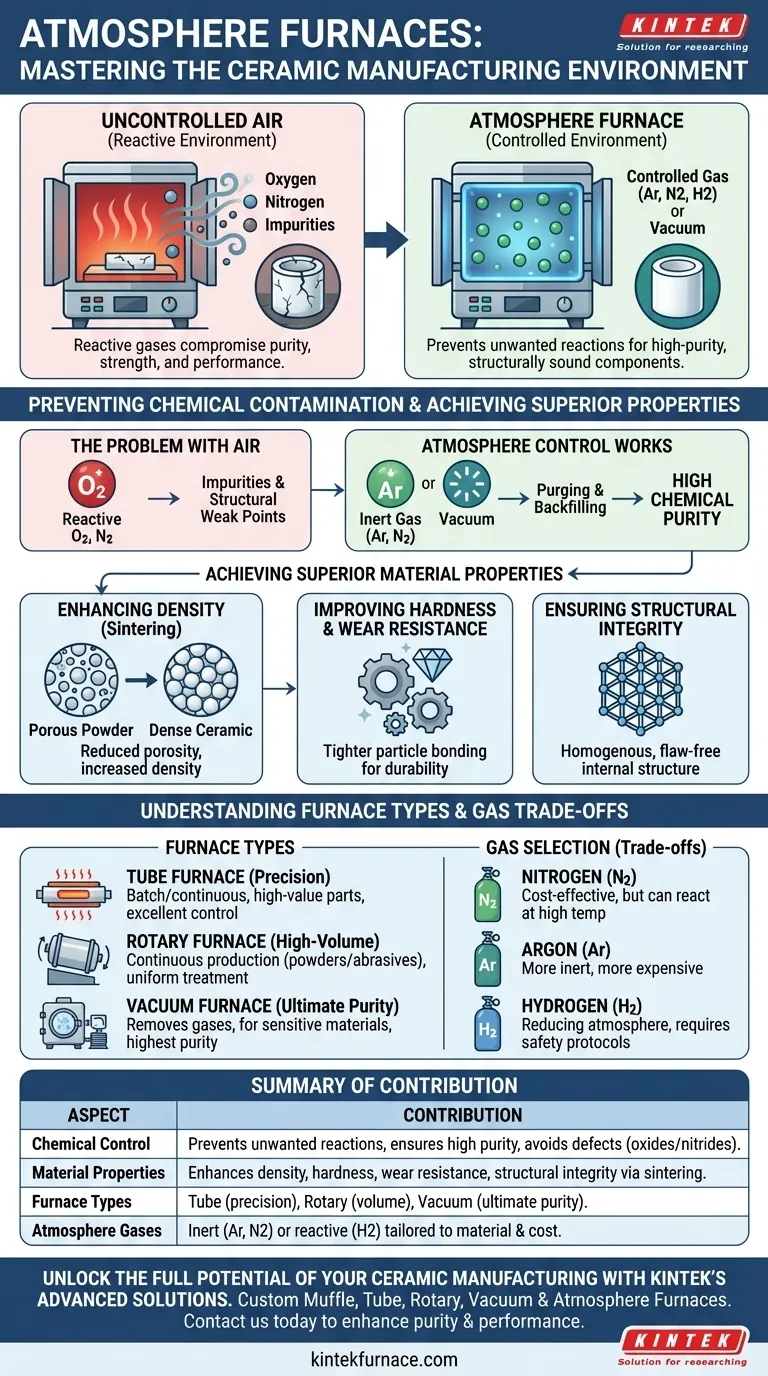

Le principe fondamental : prévenir la contamination chimique

L'objectif principal d'un four à atmosphère contrôlée est d'éliminer l'influence variable et destructrice de l'air ambiant lors du traitement des céramiques à haute température.

Le problème de l'air

Aux températures élevées requises pour le frittage (dépassant souvent 1000°C), l'oxygène et l'azote contenus dans l'air deviennent très réactifs. Ces gaz peuvent facilement former des oxydes et des nitrures indésirables dans le matériau céramique, créant des impuretés qui agissent comme des points de faiblesse structurelle.

Comment fonctionne le contrôle de l'atmosphère

Un four à atmosphère contrôlée remplace l'air ambiant par un gaz spécifique et contrôlé ou par le vide. Ceci est réalisé en purgant d'abord la chambre, puis en la remplissant d'un gaz désiré, tel qu'un gaz inerte comme l'argon ou l'azote, ou un gaz réactif comme l'hydrogène pour des objectifs chimiques spécifiques.

L'impact sur la pureté du matériau

En créant un environnement inerte ou chimiquement contrôlé avec précision, le four empêche la formation de ces contaminants. Cela garantit que le produit céramique final atteint sa pureté chimique visée, ce qui est essentiel pour les applications dans l'électronique, les implants médicaux et l'aérospatiale.

Atteindre des propriétés matérielles supérieures

Le contrôle de l'atmosphère se traduit directement par des améliorations mesurables des propriétés physiques et mécaniques de la pièce céramique finale.

Améliorer la densité grâce au frittage

Le frittage est le processus par lequel les particules de poudre céramique sont chauffées pour fusionner, réduisant la porosité et augmentant la densité. Une atmosphère contrôlée permet à ces particules de former des liaisons directes et solides sans interférence des réactions d'oxydation, ce qui entraîne un produit final significativement plus dense et moins poreux.

Améliorer la dureté et la résistance à l'usure

La densité plus élevée et la liaison étroite des particules obtenues grâce au frittage contrôlé conduisent directement à une dureté et une résistance à l'usure accrues. Ceci est essentiel pour des composants tels que les outils de coupe, les roulements et les matériaux abrasifs.

Assurer l'intégrité structurelle

Les impuretés chimiques et les vides résultant de réactions incontrôlées agissent comme des concentrateurs de contraintes, compromettant l'intégrité structurelle de la pièce. Les fours à atmosphère contrôlée produisent une structure interne plus homogène et sans défaut, rendant le composant final plus solide et plus fiable sous contrainte mécanique ou thermique.

Comprendre les types de fours et les compromis

Le choix du four et de l'atmosphère implique des compromis entre les exigences du processus, la compatibilité des matériaux et le coût.

Fours tubulaires par rapport aux fours rotatifs

Les fours tubulaires sont idéaux pour les processus précis par lots ou le traitement continu de petites pièces. Ils offrent une excellente uniformité de température et un contrôle de l'atmosphère pour les composants de grande valeur.

Les fours rotatifs sont utilisés pour la production à haut volume, en particulier pour les poudres et les abrasifs. Leur rotation continue garantit que chaque particule reçoit un traitement thermique uniforme, assurant des propriétés matérielles constantes sur un grand lot.

Le rôle du vide

Un four sous vide représente le niveau ultime de contrôle de l'atmosphère en éliminant pratiquement tous les gaz. Ceci est utilisé pour les matériaux les plus sensibles où même des traces d'un gaz inerte pourraient être problématiques. Il offre la pureté la plus élevée, mais constitue souvent un processus plus complexe et plus coûteux.

Sélection des gaz et coût

Le choix du gaz d'atmosphère est une décision critique. L'azote est un choix économique pour de nombreuses céramiques, mais il peut réagir avec certains matériaux à haute température. L'argon est plus inerte mais nettement plus cher. L'hydrogène est utilisé pour créer une atmosphère « réductrice » afin d'éliminer activement l'oxygène, mais il nécessite des protocoles de sécurité stricts.

Comment appliquer cela à votre objectif

Votre objectif de fabrication dictera la configuration idéale du four et de l'atmosphère.

- Si votre objectif principal est la pureté maximale pour l'électronique avancée : Un four sous vide ou un four tubulaire à gaz inerte de haute pureté (argon) est nécessaire pour éviter toute contamination.

- Si votre objectif principal est la production à grand volume de poudres céramiques : Un four rotatif fournira l'uniformité thermique et le débit nécessaires pour une qualité constante à grande échelle.

- Si votre objectif principal est le frittage rentable de composants structurels : Un four utilisant une atmosphère d'azote offre un bon équilibre entre contrôle chimique et coût opérationnel, à condition que le matériau ne soit pas réactif avec l'azote.

En fin de compte, maîtriser l'atmosphère à l'intérieur du four est la clé pour libérer tout le potentiel de performance des matériaux céramiques avancés.

Tableau récapitulatif :

| Aspect | Contribution à la fabrication de la céramique |

|---|---|

| Contrôle chimique | Prévient les réactions indésirables avec l'air, assurant une grande pureté et prévenant les défauts tels que les oxydes et les nitrures. |

| Propriétés des matériaux | Améliore la densité, la dureté, la résistance à l'usure et l'intégrité structurelle grâce à des processus de frittage contrôlés. |

| Types de fours | Fours tubulaires pour la précision ; Fours rotatifs pour le volume élevé ; Sous vide pour la pureté ultime. |

| Gaz d'atmosphère | Gaz inertes (argon, azote) ou gaz réactifs (hydrogène) adaptés aux besoins du matériau et au coût. |

Libérez tout le potentiel de votre fabrication de céramique avec les solutions de fours à haute température avancées de KINTEK. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous dotés d'une personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer la pureté, la performance et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux